Узел тормоза вилочного погрузчика

Когда говорят про узел тормоза вилочного погрузчика, многие сразу думают о колодках или дисках — и на этом заканчивают. Но если копнуть глубже, особенно с китайскими погрузчиками вроде Ханча или Хэли, там целая история. Сам узел — это не просто пара деталей, а система, где мелочи вроде состояния тросика или регулировки штока могут привести к полному отказу. Я не раз видел, как люди меняют колодки, а тормоз всё равно ?ведёт? — и начинают грешить на гидравлику, хотя проблема была в подклинивающем рычаге распределителя. Вот об этих нюансах, которые не пишут в мануалах, и стоит поговорить.

Конструктивные особенности: не только колодки

Возьмём, к примеру, распространённые модели Люгун или Чжунли. У них часто стоит барабанный тормоз с кулачковым механизмом. Казалось бы, всё просто: износились колодки — заменил. Но здесь ключевой момент — зазор между кулачком и колодкой. Если его неправильно выставить после замены, колодка будет прижиматься неравномерно, износ станет косым, и эффективность торможения упадёт на 30–40%. Я сам на этом попадался: после замены на новом комплекте от ООО Анцин Синькуан Машинери тормоз работал, но погрузчик при полной загрузке в 3 тонны немного ?плыл? на спуске. Оказалось, регулировочный эксцентрик на оси кулачка был смещён на пару миллиметров — и это не было видно при первичном осмотре.

С импортными погрузчиками, такими как Тойота или Комацу, история другая — там чаще дисковые системы с гидравлическим приводом. Но и здесь есть подводные камни. Например, в некоторых старых Linde используется комбинированный узел: гидроцилиндр толкает колодки, но возврат идёт через пружины. Если эти пружины ?устали? или покрылись грязью, колодки не до конца отходят от диска. Результат — постоянный подтормаживающий эффект, перегрев и ускоренный износ. Причём диагностировать это сходу сложно: визуально колодки могут казаться целыми, а проблема — в потере упругости возвратного механизма. На сайте forklift-mart.ru я как-то искал аналоги таких пружин для ремонта — важно было подобрать не только по размеру, но и по усилию, иначе вся регулировка летела впустую.

Ещё один момент, который редко обсуждают — это совместимость узлов. Допустим, на погрузчике Лунгун вышел из строя тормозной цилиндр. Ставят аналог от другого производителя, вроде бы подошёл по креплениям. Но ход штока оказывается на 5 мм короче — и колодки недожимаются. Или наоборот, ход длиннее, и поршень упирается в ограничитель. В таких случаях помогает только опыт или консультация с поставщиком, который знает специфику. Компания ООО Анцин Синькуан Машинери как раз специализируется на запчастях для китайских и импортных марок, и у них часто можно уточнить эти тонкости — я не раз звонил, чтобы сверить каталоги перед заказом.

Распространённые ошибки при обслуживании

Самая частая ошибка — игнорирование состояния тормозной жидкости или воздуха в системе. Особенно это критично для погрузчиков с гидроусилителем тормоза, например, некоторых Юнгхейнрих. Жидкость гигроскопична, со временем набирает влагу — это снижает температуру кипения. При активной работе, скажем, в цеху с многочисленными циклами ?разгон-торможение?, жидкость в контуре может перегреться, появится паровая пробка, и педаль проваливается. Я видел случай, когда механик после такой ситуации поменял главный цилиндр, суппорта, а проблема оставалась — пока не заменили всю жидкость и не прокачали систему с вакуумным насосом.

Вторая ошибка — это ?экономия? на мелких компонентах. Допустим, при замене колодок не меняют стопорные пружины или пальцы. Они деформируются от температуры и нагрузки, теряют упругость. В итоге новые колодки болтаются в суппорте, появляется стук и неравномерный износ. Для китайских погрузчиков, таких как Хэли, это особенно актуально — их комплектующие часто работают на пределе допусков, и любая мелочь влияет на общую надёжность узла. Я всегда советую брать ремкомплекты целиком, благо у крупных поставщиков они есть в наличии.

И третье — неправильная обкатка после замены. Новые колодки, особенно органические, требуют притирки. Если сразу дать полную нагрузку, на поверхности диска или барабана образуется глазурь — тормоз будет ?схватывать? рывками. Правильно — первые 10-15 циклов работать на малой скорости, с плавными остановками. Это банально, но многие техники, особенно при срочном ремонте, этим пренебрегают. Потом клиент возвращается с жалобой на вибрацию, и приходится всё переделывать: снимать, шлифовать диск, ставить другие колодки.

Проблемы совместимости и поиск аналогов

С импортными погрузчиками типа Мицубиси или Комацу часто встаёт вопрос оригинал vs аналог. Оригинальные узлы тормоза надёжны, но цена кусается. Аналоги дешевле, но здесь нужно смотреть не только на геометрию, но и на материал. Например, колодки: оригинал может использовать безасбестовый фрикцион с металлической стружкой, а дешёвый аналог — простую органику. Первые лучше работают при высоких температурах, вторые быстрее изнашиваются и могут ?плыть?. Я для себя выработал правило: для интенсивной работы (склады, многосменка) брать либо оригинал, либо проверенные аналоги от известных производителей, которых поставляет, например, ООО Анцин Синькуан Машинери. Для периодической работы можно сэкономить, но с оглядкой на отзывы.

С китайскими погрузчиками другая история. У них часто меняются поколения моделей, и даже в рамках одной марки, скажем, Люгун, могут быть различия в креплениях тормозного щита или диаметре барабана. Каталоги не всегда успевают обновляться. Поэтому при заказе через сайт forklift-mart.ru я всегда указываю не только модель погрузчика, но и VIN или год выпуска — это помогает их менеджерам точнее подобрать узел. Бывало, что присланная деталь внешне подходила, но отверстия под болты расходились на полсантиметра — приходилось возвращать и ждать другую.

Интересный случай был с погрузчиком Ханча. У него стоял тормозной механизм, очень похожий на узел от старой Тойоты. Клиент хотел сэкономить и поставить барабан от Тойоты — вроде бы диаметр совпадал. Но посадочное место на полуоси оказалось на миллиметр больше, и барабан сидел с люфтом. Пришлось искать именно ?родной? или подбирать аналог через базы совместимости. В итоге нашли подходящий вариант через того же поставщика — оказалось, что этот узел также ставился на некоторые Лунгун, и он был в наличии.

Диагностика: на что смотреть в первую очередь

Первичная диагностика узла тормоза начинается не с разборки, а с теста на ходу. Пустой погрузчик разгоняешь до 10-15 км/ч и резко тормозишь. Если есть увод в сторону — проблема может быть в разной степени износа колодок на осях или в подклинивании цилиндра на одном из колёс. Дальше — проверка хода педали. Слишком длинный ход часто говорит о воздухе в системе или износе колодок. Мягкая, ?ватная? педаль — возможна проблема с главным цилиндром или той же жидкостью.

После этого уже идёт визуальный осмотр. Снимаем колесо — и сразу смотрим на пыль. Если с одной стороны барабана или диска её заметно больше, значит, с этой стороны колодка подтормаживает постоянно. Проверяем толщину колодок, но не забываем про состояние рабочих поверхностей барабана или диска: глубокие борозды, раковины, синяя побежалость от перегрева — всё это требует проточки или замены. На импортных погрузчиках, например, Linde, бывают датчики износа колодок — их тоже нужно проверять, они могут залипать.

И самый важный, но часто пропускаемый этап — проверка всех сопутствующих элементов. Тросик ручного тормоза (если он есть) на предмет обрывов нитей и коррозии. Шланги тормозной системы на трещины и вздутия. Опорные пальцы суппортов — должны свободно двигаться, без закисания. Я как-то потратил полдня на поиск причины слабого торможения на Комацу, пока не обнаружил, что резиновый уплотнитель направляющей пальца разбух от масла и не давал суппорту нормально сдвинуться. Мелочь, а остановила машину.

Профилактика и рекомендации по эксплуатации

Главное правило — регулярный осмотр. Не обязательно ждать планового ТО. Раз в месяц, особенно при интенсивной работе, стоит заехать на яму и быстрым взглядом оценить состояние тормозных шлангов, наличие подтёков жидкости у цилиндров, толщину колодок через смотровые окна (если они есть). Для китайских погрузчиков, которые не всегда блещут качеством защитных чехлов, это особенно важно — грязь и влага быстро убивают направляющие.

Второе — использовать правильные расходники. Тормозная жидкость должна соответствовать спецификации (часто DOT 4). Колодки — лучше те, что рекомендованы производителем или их проверенные аналоги. Не стоит, например, ставить ?спортивные? колодки с высоким коэффициентом трения на обычный погрузчик — они могут слишком агрессивно работать и быстро изнашивать диск. Для стандартных задач подходят стандартные решения. Я часто рекомендую клиентам обращаться к специализированным поставщикам вроде ООО Анцин Синькуан Машинери, где можно получить не просто деталь, а консультацию по её применению для конкретной модели Ханча, Тойоты или другой марки.

И наконец, обучение операторов. Часто проблемы с тормозами начинаются с манеры вождения: постоянная езда с положенной ногой на педали тормоза, резкие остановки с полной загрузкой, использование тормоза вместо реверса для точной позиции. Это всё ведёт к перегреву и ускоренному износу. Объяснить оператору основы — значит, продлить жизнь узлу на 20-30%. В общем, узел тормоза вилочного погрузчика — это та система, где мелочей не бывает. От его состояния зависит не только эффективность работы, но и безопасность. И подходить к его обслуживанию нужно не по остаточному принципу, а с пониманием всех взаимосвязей — даже тех, что на первый взгляд кажутся неочевидными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический рулевой механизм

Гидравлический рулевой механизм -

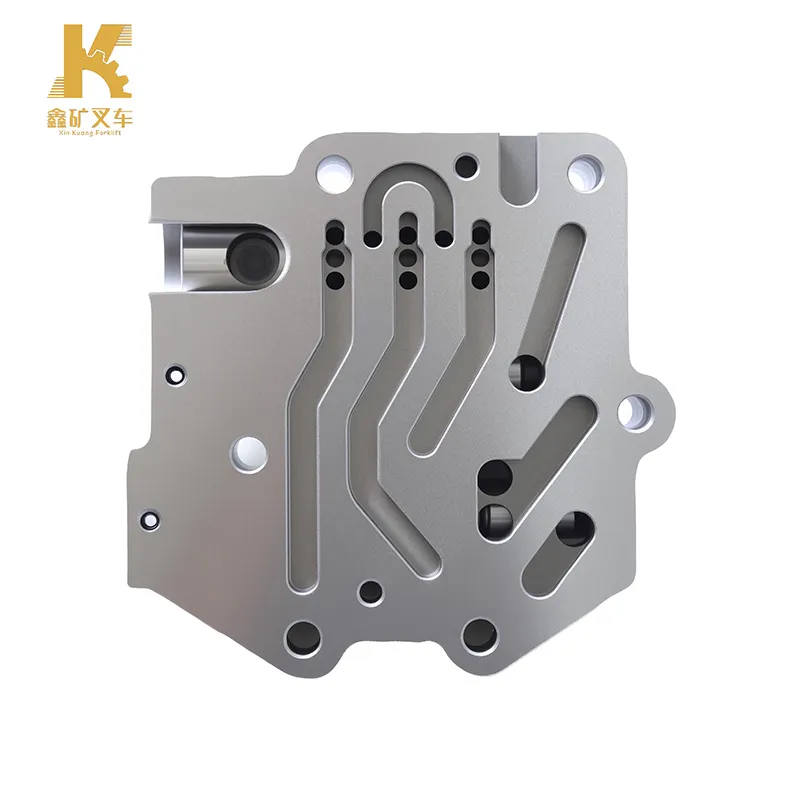

Основание термостата

Основание термостата -

Зубчатый масляный насос погрузчика Хэли

Зубчатый масляный насос погрузчика Хэли -

Внешний боковой смещатель

Внешний боковой смещатель -

Дуплексный насос

Дуплексный насос -

Хуатай 498

Хуатай 498 -

Ремкомплект клапанов двигателя

Ремкомплект клапанов двигателя -

Смещающая вила с регулируемым шагом TY30G – B3

Смещающая вила с регулируемым шагом TY30G – B3 -

Комплект сапуна

Комплект сапуна -

Топливоподкачивающий насос

Топливоподкачивающий насос -

Управляющий клапан (механический)

Управляющий клапан (механический) -

Много поддонный захват для погрузчика DS28G-B1

Много поддонный захват для погрузчика DS28G-B1

Связанный поиск

Связанный поиск- Фронтальный погрузчик на ковшик вилы

- Рабочий тормозной цилиндр на погрузчик

- Гидравлические компоненты погрузчика

- Диск колеса погрузчика

- Погрузчик водяной насос

- Захват для погрузчика для кип

- Сделать самому вилы на фронтальный погрузчик

- Приводное колесо электропогрузчика

- Топливный насос фронтального погрузчика

- Вилы для сена на фронтальный погрузчик