Тормозные колодки на погрузчик молот 200 т

Когда слышишь ?тормозные колодки на погрузчик Молот 200 т?, первое, что приходит в голову многим — это просто ?найти под замену?. Но вот тут и начинаются типичные ошибки. Модель ?Молот 200 т? — это ведь не просто какая-то абстрактная единица, это тяжелый, часто работающий на пределе погрузчик, обычно в карьерах или на перевалке руды. И многие думают, что можно взять любые колодки, лишь бы размер подошел. На деле же — нет. Если ошибешься с материалом или производителем, можешь получить или мгновенный износ, или, что хуже, задиры на тормозном диске. А замена диска на такой машине — это уже совсем другие деньги и простой.

Почему для ?Молота? это отдельная история

Работал с разными погрузчиками, но с тяжелыми, как Молот 200 т, всегда особый разговор. Тут не просто высокие нагрузки, а ударные, циклические. Тормозная система работает в режиме постоянного стресса. Видел случаи, когда ставили колодки от условного ?Лонг-Гонга? похожего размера — и через две недели они просто рассыпались в пыль. Не потому что брак, а потому что фрикционный состав не рассчитан на такой массовый момент и температуру.

Ключевой параметр, на который всегда смотрю — это рабочая температура. У ?Молота? при частых торможениях с полной загрузкой наклон может быть запредельный. Недорогие колодки просто ?плывут?, эффективность падает, появляется вибрация. Идеальный вариант — искать колодки, которые изначально заявлены для тяжелой карьерной техники или, как минимум, для погрузчиков от 18 тонн и выше.

Еще один нюанс — крепление и форма. Казалось бы, все стандартно. Но у некоторых аналогов бывает чуть другая форма скобы или расположение пружин. Встать-то встанут, но будет неплотно, появится люфт, стук. А это уже ускоренный износ и направляющих, и самого суппорта. Поэтому всегда при заказе просил не просто артикул, а фото или чертеж для сверки. Мелочь, но она экономила часы на переделку.

Опыт с поставщиками и где искать надежное

Раньше часто брали запчасти у локальных посредников, но качество плавало катастрофически. Потом наткнулся на компанию ООО Анцин Синькуан Машинери. Их сайт forklift-mart.ru изначально привлек тем, что они открыто работают с китайскими марками вроде Ханча или Люгун, но также и с японскими гигантами — Комацу, Тойота. Это важный сигнал. Значит, у них есть понимание разницы в стандартах и они, скорее всего, имеют доступ к нормальным OEM-заводам, а не только к кустарным мастерским.

Заказывал у них колодки для того же Молот 200 т в прошлом году. Не буду говорить, что это был идеал с первого раза. Первая поставка пришла с колодками, где фрикционный слой был слишком жестким — торможение было резким, машину дергало. Связались, объяснили проблему. Менеджер, что важно, не стал отнекиваться, а уточнил условия работы (грунт, средняя загрузка, цикличность) и через неделю прислали другой комплект, с другим составом. Вот это — сервис. Оказалось, у них есть несколько линеек под разные режимы работы.

Их профиль — оптовая торговля запчастями для погрузчиков. Это дает им преимущество в цене, но главное — они часто имеют на складе не только ?ходовые? позиции, но и именно такие специфические вещи, как колодки для тяжелой техники. В описании компании прямо указано, что работают и с китайскими, и с импортными брендами. Для ?Молота?, который часто является продуктом совместного производства или локализации, такой широкий охват — это плюс. Высока вероятность, что найдут или точный аналог, или OEM-поставку.

На что еще смотреть кроме самих колодок

Часто фокус только на фрикционной накладке, но это ошибка. Основа колодки — металлическая пластина. На дешевых вариантах она бывает тонковата или из плохой стали. После нескольких циклов нагрева-остывания ее может повести. Проверял просто — брал старую и новую, стучал по ним ключом. Звук должен быть звонким, чистым, а не глухим. Глухой звук — пористый металл, который быстрее устанет.

Второе — пружины и скобы, которые идут в комплекте. Их часто игнорируют, ставят старые. Но пружины теряют упругость, скобы разжимаются. В итоге колодка при оттормаживании отходит не полностью, постоянно трется о диск, перегревается и изнашивается в разы быстрее. Теперь всегда меняю весь комплект целиком. Да, дороже сразу, но в долгосрочной перспективе — экономия.

И третье — датчики износа. На ?Молоте 200 т? они не всегда предусмотрены штатно. Но если есть возможность поставить колодки со встроенным датчиком или хотя бы механическим индикатором (металлическая пищалка) — стоит это сделать. Особенно если машина работает в несколько смен. Операторы не всегда чувствуют момент снижения эффективности торможения, а такой индикатор дает четкий сигнал для обслуживания. Это простое решение, которое предотвращает аварию.

Практический кейс: неудача, которая научила

Был у меня один печальный опыт, года три назад. Нужно было срочно поставить колодки на погрузчик Молот, который работал на отгрузке щебня. Времени искать ?правильные? не было, взяли то, что было в наличии у местного поставщика — якобы универсальные для тяжелых погрузчиков. Поставили. Первые два дня — все нормально. На третий день оператор пожаловался на запах гари и снижение динамики торможения.

При разборе оказалось, что колодки ?спекались? — фрикционный материал из-за перегрева плавился и образовывал гладкую, почти стекловидную корку на поверхности. Тормозной диск был в глубоких бороздах. Итог — замена и дисков, и колодок, и простоя на неделю. Тогда и понял, что ?универсальные? для такой техники — это миф. Нужно искать специализированные, с высоким содержанием металлической стружки в составе (металлокерамика), которые рассчитаны на высокие температуры и не теряют коэффициент трения при нагреве.

После этого случая начал всегда требовать у поставщика технические паспорта на фрикционный материал. Смотрю на два параметра: коэффициент трения при 300°C (он не должен падать ниже 0.35) и скорость износа. Если поставщик не может этого предоставить — это повод поискать другого. Кстати, у ООО Анцин Синькуан Машинери такие данные по запросу предоставляли, что сразу добавило им доверия.

Итоговые мысли и рекомендации

Итак, если резюмировать. Тормозные колодки на погрузчик Молот 200 т — это не расходник, на котором можно сэкономить. Это критичный для безопасности и экономики узел. Экономия в 5-10 тысяч рублей на комплекте может обернуться сотнями тысяч на ремонте дисков, суппортов и простое техники.

Мой алгоритм теперь такой: 1) Снимаем старые, смотрим не только износ, но и состояние диска и скоб. 2) Ищем колодки не по названию модели, а по техническим параметрам (размер, состав, рабочая температура). 3) Выбираем поставщика, который специализируется на тяжелой технике и может предоставить полную информацию. Здесь, как вариант, можно обратиться в компанию, которая занимается оптовыми поставками для разных марок, например, на forklift-mart.ru. Их опыт с разными брендами помогает подобрать правильное решение даже для такой специфики, как ?Молот?. 4) Меняем ВСЕ комплектующие в узле (пружины, скобы, при необходимости — датчики). 5) После установки первые 50-100 км работы проводим в щадящем режиме для притирки, следим за температурой.

Кажется, много бюрократии, но на деле это просто последовательность действий, которая избавляет от головной боли в будущем. Техника должна работать, а не стоять в ремонте. И правильные колодки — одна из важнейших гарантий этого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хуатай JFZ17P-1C

Хуатай JFZ17P-1C -

Серия замков Чжунли JK118 с комплектом ключей

Серия замков Чжунли JK118 с комплектом ключей -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Комплект для капитального ремонта

Комплект для капитального ремонта -

Комплект главного вала

Комплект главного вала -

Рулевой механизм электропогрузчика

Рулевой механизм электропогрузчика -

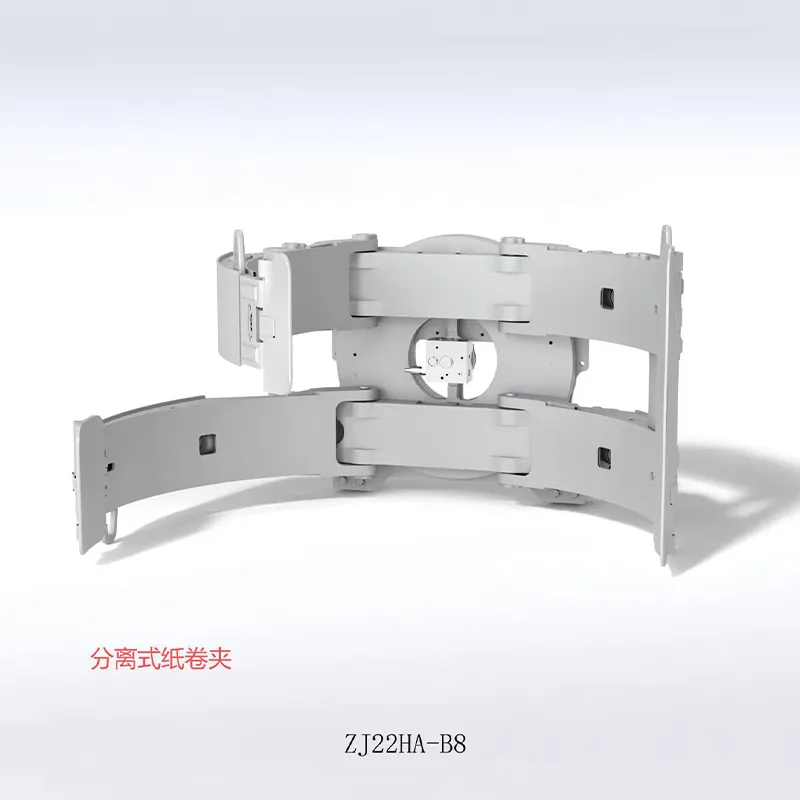

Ротатор для погрузчика XZ30J-B1

Ротатор для погрузчика XZ30J-B1 -

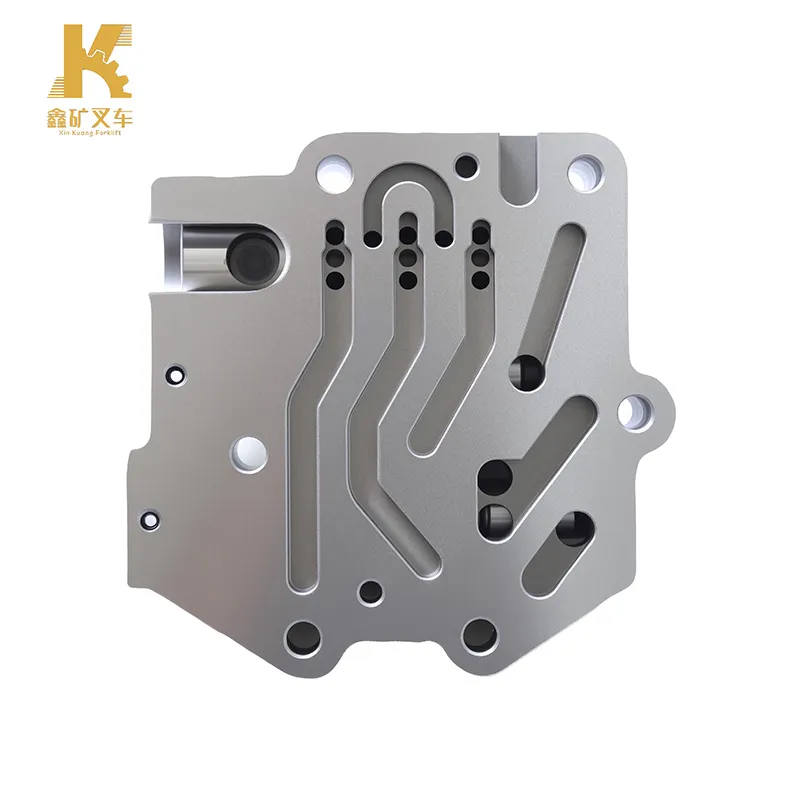

Клапан точного управления коробки передач

Клапан точного управления коробки передач -

Зубчатый масляный насос погрузчика Хэли

Зубчатый масляный насос погрузчика Хэли -

Поворотный кулак Хэли

Поворотный кулак Хэли -

Управляющий клапан (механический)

Управляющий клапан (механический) -

Одно/двух поддонная вила DS28G-B1

Одно/двух поддонная вила DS28G-B1

Связанный поиск

Связанный поиск- Удлинитель для вил погрузчика 360х140

- Стартер на погрузчик хустер

- Вилы 5 тонн на погрузчик

- Сальник ступицы погрузчик хангли 2т 60х90х10

- Захват для телескопического погрузчика

- Аккумулятор для погрузчика 48 вольт

- Самодельные вилы на фронтальный погрузчик

- Вилы паллетные для фронтального погрузчика

- Фара телескопического погрузчика

- Приспособления на вилы погрузчика