Сцепление на самодельный мини погрузчик

Когда заходит речь о сцеплении на самодельный мини погрузчик, многие сразу думают о простом механическом узле, который можно собрать 'на коленке' из того, что есть. Это первая и главная ошибка. На деле, даже для самоделки это критичный узел, от которого зависит не только производительность, но и безопасность. Я сам через это прошел, перебрав несколько вариантов, от примитивных ременных передач до попыток адаптировать штатные диски от легковушек. Итог часто был один — быстрый износ или полный отказ под нагрузкой. Потому что многие забывают, что мини-погрузчик — это не автомобиль, у него совсем другие циклы работы: постоянные старты-остановки, работа на месте, высокий крутящий момент на низких оборотах. Вот об этом и поговорим, без воды, с конкретными примерами и косяками, которые лучше не повторять.

Почему 'автомобильное' сцепление часто не работает

Самая распространенная затея — взять сцепление от какой-нибудь 'девятки' или москвича. Кажется, дешево и сердито. На первых порах, на легких грунтах, оно может даже работать. Но как только начинаешь копать или грузить плотный материал, проблемы вылезают одна за другой. Главная — перегрев. Автомобильное сцепление рассчитано на плавные старты на асфальте и долгую езду с включенной передачей. В погрузчике же оператор постоянно 'играет' педалью, чтобы точно позиционировать ковш или двигаться на малой скорости. Фрикционные накладки буквально горят, появляется запах гари, а потом — проскальзывание.

Второй момент — привод. Часто в самоделках используют механический тросовый привод. Под нагрузкой он растягивается, регулировка сбивается, и сцепление начинает вести. Приходится постоянно лезть с гаечным ключом. Гидравлика, конечно, надежнее, но ее внедрение в самодельную конструкцию — это отдельная история с насосами и цилиндрами.

И третий, неочевидный для многих, фактор — маховик. На двигателе, который ты ставишь на свою самоделку (чаще всего это дизель от мотоблока или небольшого трактора), штатный маховик может не подходить по посадочным размерам под автомобильный диск сцепления. Приходится точить, фрезеровать, изготавливать переходные пластины. А это нарушает балансировку, появляется вибрация, которая добивает подшипники и вал.

Какие варианты действительно имеют право на жизнь

После нескольких неудач я пришел к выводу, что лучше искать специализированные решения, пусть и дороже. Один из рабочих вариантов — это адаптировать узел сцепления от малогабаритного трактора, например, китайского производства. Они как раз рассчитаны на циклические нагрузки. Конструктивно они часто бывают в 'мокром' исполнении (работают в масляной ванне), что решает проблему охлаждения и долговечности.

Еще один путь, который мне зарекомендовал себя — это использование реверсивных редукторов со встроенным фрикционом. Это не совсем классическое сцепление на самодельный мини погрузчик, а скорее готовый силовой модуль. Ты ставишь его на вал двигателя, а на выходе получаешь сразу два вала с разным направлением вращения для управления гусеницами или колесами. Фрикцион внутри такого редуктора хоть и небольшой, но рассчитан на постоянные замыкания-размыкания. Минус — такая штука может стоить как половина всей твоей самоделки.

Ну и, конечно, нельзя сбрасывать со счетов центробежные сцепления. Для очень легких самоделок, которые работают на рыхлом материале, это может быть выходом. Они автоматически включаются при увеличении оборотов двигателя. Но точность управления стрелой или ковшом с ними близка к нулю — либо стоит на месте, либо едет. Для погрузочно-разгрузочных работ это критично.

Где искать запчасти и узлы: практический взгляд

Раньше я много времени убивал на разборках, выискивая что-то подходящее. Сейчас проще — есть специализированные компании, которые как раз закрывают эту нишу. Вот, к примеру, ООО Анцин Синькуан Машинери (их сайт — forklift-mart.ru). Они профессионально занимаются оптовой торговлей запчастями для погрузчиков. И что важно — не только для импортных вроде Тойоты или Комацу, но и для китайских марок: Ханча, Хэли, Люгун и других.

Почему это актуально для самодельщика? Потому что многие узлы от этих самых Хэли или Лунгун по размерам и характеристикам идеально ложатся на типовые самодельные конструкции. Они рассчитаны на схожую технику, а значит, и нагрузки. Я, например, брал у них комплект дисков и нажимного диска от погрузчика Хэли для одной своей переделки. Пришлось, правда, немного доработать корзину, но оно того стоило — узел отработал уже три сезона без нареканий.

Заказывать через такой сайт, как forklift-mart.ru, часто выходит выгоднее, чем искать 'неизвестно что' на рынке. Потому что ты получаешь именно новую, а не убитую запчасть, и есть шанс, что она прослужит долго. К тому же, в ассортименте таких компаний часто есть не только сцепления, но и сопутствующие мелочи — выжимные подшипники, вилки, тросы, которые так же нужны при сборке.

Монтаж и регулировка: тонкости, о которых не пишут в мануалах

Допустим, узел ты нашел. Самое интересное начинается при установке. Первое — соосность. Если двигатель и первичный вал редуктора/коробки передач стоят даже с небольшим перекосом, сцепление умрет очень быстро. Выжимной подшипник будет косить и гудеть, а биение по диску приведет к рывкам и ускоренному износу. Я всегда выставляю все по индикаторной стойке, даже если это кажется излишним для кустарной сборки.

Второе — свободный ход педали. Здесь многие ошибаются в обе стороны. Слишком маленький ход — сцепление не до конца включается, проскальзывает. Слишком большой — не до конца выключается, передачи включаются с хрустом. На самоделке, где нет штатных тяг и рычагов, этот параметр приходится подбирать долго и нудно, методом проб. Лучше всего, если привод гидравлический — тогда можно выставить точно и забыть.

И третья тонкость — тепло. Даже если у тестя стоит хорошее сцепление, ему нужно охлаждение. В тесном моторном отсеке самодельного погрузчика температура зашкаливает. Обязательно нужно делать вытяжку или хотя бы направленный поток воздуха от вентилятора. Я видел случаи, когда от перегрева не только накладки спекались, но и пружины в корзине теряли упругость.

Выводы и что в итоге стоит делать

Так какое же сцепление на самодельный мини погрузчик ставить? Универсального ответа нет. Все зависит от массы машины, мощности двигателя и задач. Для легкой машины для уборки снега или перевозки песка может хватить и центробежного. Для серьезной землеройной работы нужно искать специализированный узел от малогабаритной строительной техники.

Мой главный совет — не экономить на этом узле. Скупой платит дважды, а в нашем случае — еще и рискует получить травму, если сцепление откажет в самый неподходящий момент. Лучше один раз найти адекватную деталь, пусть и через специализированных поставщиков вроде ООО Анцин Синькуан Машинери, чем потом переделывать всю конструкцию из-за сгоревшего диска.

И последнее. Когда все собрано и, кажется, работает — не поленись провести обкатку. Погоняй машину без нагрузки, понажимай сцепление, послушай, нет ли посторонних звуков. Потом постепенно увеличивай нагрузку. Только так можно быть уверенным, что твоя самоделка не подведет в самый ответственный момент. Удачи в постройке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обычная горизонтальная гидравлическая насосная станция 24V (модель 900)

Обычная горизонтальная гидравлическая насосная станция 24V (модель 900) -

Зубчатый масляный насос

Зубчатый масляный насос -

Топливоподкачивающий насос двигателя Синьчай

Топливоподкачивающий насос двигателя Синьчай -

Комплект главного вала

Комплект главного вала -

Одно/двух поддонная вила DS28G-B1

Одно/двух поддонная вила DS28G-B1 -

Масляный насос коробки передач

Масляный насос коробки передач -

Поворотный кулак Хэли

Поворотный кулак Хэли -

Топливоподкачивающий насос

Топливоподкачивающий насос -

Гидравлический рулевой механизм

Гидравлический рулевой механизм -

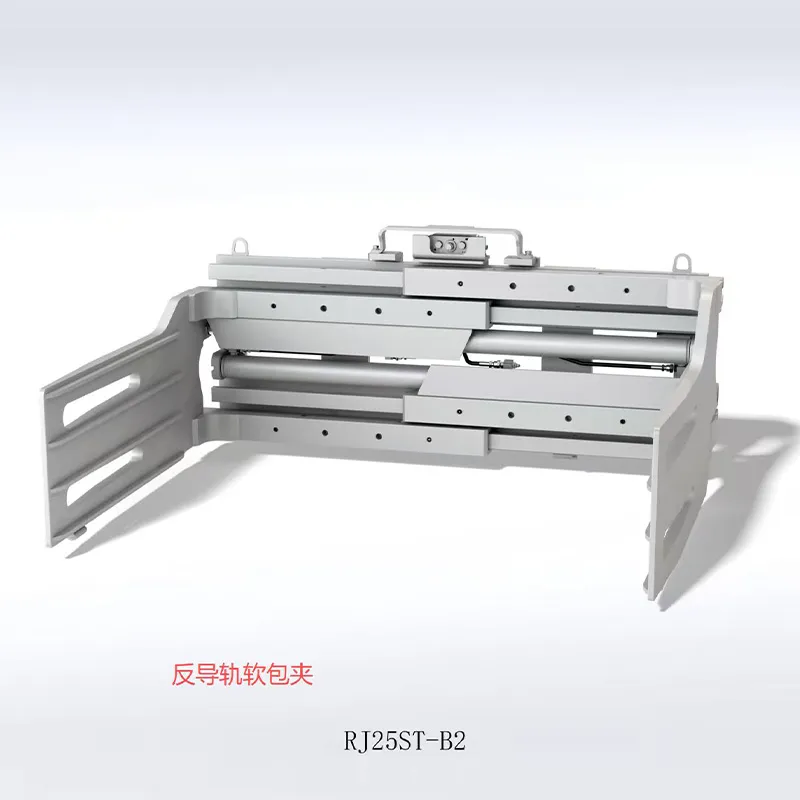

Мягкий пакетный захват с обратной направляющей RJ25ST-B2

Мягкий пакетный захват с обратной направляющей RJ25ST-B2 -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Водяной насос Синьчай 490

Водяной насос Синьчай 490

Связанный поиск

Связанный поиск- Значки на панели приборов погрузчика

- Стартер погрузчика

- Полноценное сцепление на мини погрузчик

- Рулевой механизм львовского погрузчика чертеж

- Продажа запчастей для погрузчиков

- Панель приборов погрузчика сат 962

- Погрузчик с телескопическими вилами

- Сцепление львовского погрузчика

- Накладки на вилы погрузчика резиновые

- Вилы паллетные для фронтального погрузчика