Ручной тормоз для погрузчика

Когда говорят про ручной тормоз для погрузчика, многие операторы, да и некоторые механики, машут рукой — мол, простая вещь, трос да рычаг. А потом на склоне или при погрузке в фуру случаются инциденты, которые могли бы не произойти, если бы к этому узлу относились с должным пониманием. На деле это полноценная тормозная система, от которой зависит не только стоянка, но и безопасность в нештатных ситуациях. В моей практике через руки прошли сотни погрузчиков — от старых советских до свежих китайских и японских. И по опыту скажу: проблемы с 'ручником' часто упускают из виду до последнего, пока не станет поздно.

Конструкция и типы: что скрывается за простым названием

Если копнуть глубже, то ручной тормоз для погрузчика — это не одна конструкция. На старых моделях, да и на многих бюджетных китайских, часто стоит классический механический привод на тросах к задним (а иногда и к передним) колодкам трансмиссионного тормоза. Тросы — их слабое место. Они рвутся, закисают, регулировочные муфты забиваются грязью. На более современных погрузчиках, особенно у тех же Toyota или Linde, уже можно встретить электромеханические стояночные тормоза, или даже систему, интегрированную в гидравлику рабочих тормозов. Но суть от этого не меняется: это система аварийного и стояночного стопорения.

Частая ошибка — считать, что если погрузчик стоит на ровном месте, то 'ручник' можно и не проверять. Но представьте ситуацию: вы работаете в полуприцепе, пол под наклоном, и нужно ненадолго остановиться, чтобы поправить паллету. Основной тормоз, конечно, сработает, но нога может соскользнуть, или гидравлика даст сбой (бывало и такое). Вот тут-то исправный, резко заблокированный ручной тормоз становится последней линией обороны от скатывания и аварии. Я лично видел последствия, когда погрузчик с неработающим 'ручником' в подобной ситуации съехал и пробил борт фуры. Ущерб — тысячи долларов, не говоря о риске для людей.

Что касается запчастей, то здесь важно не гнаться за универсальностью. Трос для ручного тормоза на погрузчике Heli и на Komatsu — это часто разные вещи по длине, наконечникам и толщине жилы. Даже в рамках одного бренда, например, LiuGong, на разных моделях могут быть разные системы. В компании ООО Анцин Синькуан Машинери (их сайт — forklift-mart.ru) я не раз находил именно специфичные тросы для китайских марок вроде XCMG или Lonking, которые у других поставщиков были 'в дефиците'. Их профиль — как раз оптовая торговля запчастями для китайских погрузчиков (Heli, LiuGong, Lonking и др.) и для импортных (Toyota, Komatsu и т.д.), что дает понимание нюансов.

Диагностика проблем: от скрипа до полного отказа

Как понять, что с ручным тормозом что-то не так? Первый звоночек — увеличенный ход рычага. Если раньше для фиксации хватало 3-4 щелчков, а теперь нужно тянуть до упора — пора смотреть. Обычно это растянутый трос или износ в приводном механизме. Второй момент — погрузчик после затяжки 'ручника' все же медленно скатывается на небольшом уклоне. Это может быть изношенный трансмиссионный тормоз (барабан или диски), и тут уже дело не в приводе, а в самом исполнительном механизме.

Бывает и обратная проблема: тормоз 'прихватывает', не до конца отпускает после снятия с ручника. Погрузчик едет, но как будто с подтормаживанием, мотор тужит, чувствуется запах гари. Частая причина — закисший трос в оболочке или поврежденный возвратный механизм. На одной из смен мы долго искали причину перегрева моста на старом погрузчике Hancher, а оказалось, что трос ручного тормоза в одном месте перегнулся и создавал постоянное подтягивание.

Самый коварный отказ — обрыв троса. Со стороны рычага все может казаться нормальным: он ходит, щелкает. Но усилия на тормоз не передаются. Проверить это просто: затяните 'ручник' до упора и попробуйте вручную (при выключенном погрузчике!) прокатить его. Если катится — трос оборван или сорвана насадка. Такой дефект нужно устранять немедленно, эксплуатация запрещена категорически.

Ремонт и регулировка: тонкости, которые не в мануале

Замена троса ручного тормоза для погрузчика — операция вроде бы несложная, но со своими подводными камнями. Первое — после установки нового троса его нужно правильно 'обкатать'. Несколько раз плавно затянуть и отпустить под нагрузкой, чтобы все элементы притерлись. Второе — регулировка. Она почти всегда нужна, даже если поставили трос 'родной'. Зазор в приводе, ход рычага — все это должно быть в пределах, указанных в спецификации. Для японских погрузчиков допуски часто строже, чем для китайских.

Одна из частых ошибок при самостоятельном ремонте — чрезмерная затяжка регулировочной гайки, чтобы 'уж наверняка держало'. Это приводит к ускоренному износу колодок и подшипников, а также к тому самому 'прихватыванию'. Нужно найти баланс: чтобы на среднем уклоне погрузчик стоял надежно, но при этом колесо на весу (при поднятом погрузчике на подъемнике) после отпускания ручника вращалось от руки без заметного сопротивления.

Если меняется не трос, а, например, колодки трансмиссионного тормоза, то регулировка ручного тормоза — обязательный финальный этап. Новые колодки имеют большую толщину, и старый ход троса будет недостаточным для их полного прижатия. Кстати, на некоторых моделях Komatsu регулировка идет не через трос, а через винт на самом тормозном механизме, доступ к которому бывает очень неудобным. Без специального инструмента и знания тонкостей не обойтись.

Выбор запчастей: оригинал, аналог или 'что есть'?

Вопрос выбора запчастей для ручного тормоза — отдельная головная боль. Для импортных погрузчиков типа Toyota или Mitsubishi оригинальные тросы и комплектующие очень дороги. Многие ищут аналоги или совместимые детали. Тут важно смотреть не только на геометрию, но и на качество металла троса и его оплетки. Дешевый трос может лопнуть через пару месяцев активной эксплуатации.

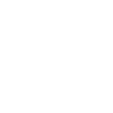

Для китайских погрузчиков ситуация иная. Оригинальные запчасти часто доступны по цене, но их качество может 'плавать' от партии к партии. Здесь как раз полезно работать со специализированными поставщиками, которые отслеживают качество. Например, на forklift-mart.ru от ООО Анцин Синькуан Машинери в описаниях часто указывают, для каких конкретно моделей и годов выпуска подходит деталь, что снижает риск ошибки. Их ассортимент охватывает и Heli, и LiuGong, и Lonking, что говорит о фокусе на этом сегменте рынка.

Лично я в критичных узлах, к которым однозначно относится система безопасности, стараюсь не ставить откровенно безымянные запчасти. Лучше взять качественный аналог с именем производителя, чем 'ноунейм', который сэкономит тысячу рублей, но поставит под угрозу всю машину. Для ручного тормоза это особенно актуально: его отказ редко приводит к поломке, но почти всегда — к аварийной ситуации.

Профилактика и культура эксплуатации

Самый действенный способ избежать проблем — профилактика. Регулярная проверка хода рычага ручного тормоза для погрузчика должна быть в чек-листе ежедневного осмотра оператора. Раз в месяц (а при интенсивной работе — чаще) механик должен проверять состояние тросов, целостность оболочек и точек крепления. Особое внимание — машинам, работающим в условиях пыли, грязи или морской среды: тросы и механизмы там корродируют и изнашиваются в разы быстрее.

Важно обучать операторов. Многие привыкли ставить погрузчик на 'нейтралку' и не пользоваться ручником на ровной площадке. Это вредная привычка. Ручной тормоз должен применяться всегда при любой остановке, даже кратковременной. Это не только безопасность, но и тренировка механизма, предотвращение закисания.

В заключение скажу: ручной тормоз — это не 'пассивный' аксессуар, а активный элемент безопасности. Его исправность — показатель общей культуры технического обслуживания парка. Экономия на его ремонте или игнорирование мелких неисправностей — это прямая дорога к большим проблемам. Работая с запчастями, будь то для китайского XGMA или для японского Komatsu, всегда помни, что за этой деталью стоит чья-то безопасность. И это — главный критерий при любом решении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Основание термостата

Основание термостата -

Газовая пружина для погрузчика (гидравлическая опорная стойка)

Газовая пружина для погрузчика (гидравлическая опорная стойка) -

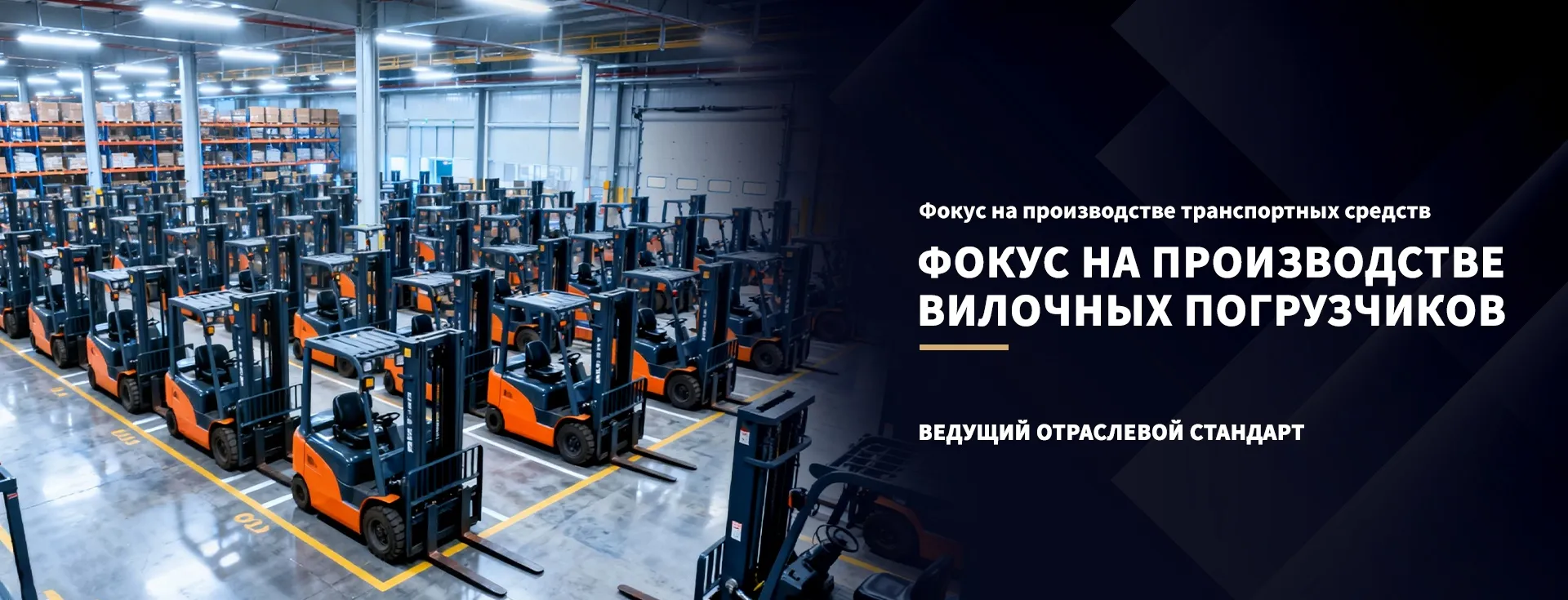

Опрокидывающая рама QF50F-C2-01

Опрокидывающая рама QF50F-C2-01 -

Много поддонный захват для погрузчика DS28G-B1

Много поддонный захват для погрузчика DS28G-B1 -

Гидротрансформатор для вилочного погрузчика

Гидротрансформатор для вилочного погрузчика -

Выходной вал и коническая шестерня

Выходной вал и коническая шестерня -

Комплект шатуна

Комплект шатуна -

Смещающая вила с регулируемым шагом TY30G – B3

Смещающая вила с регулируемым шагом TY30G – B3 -

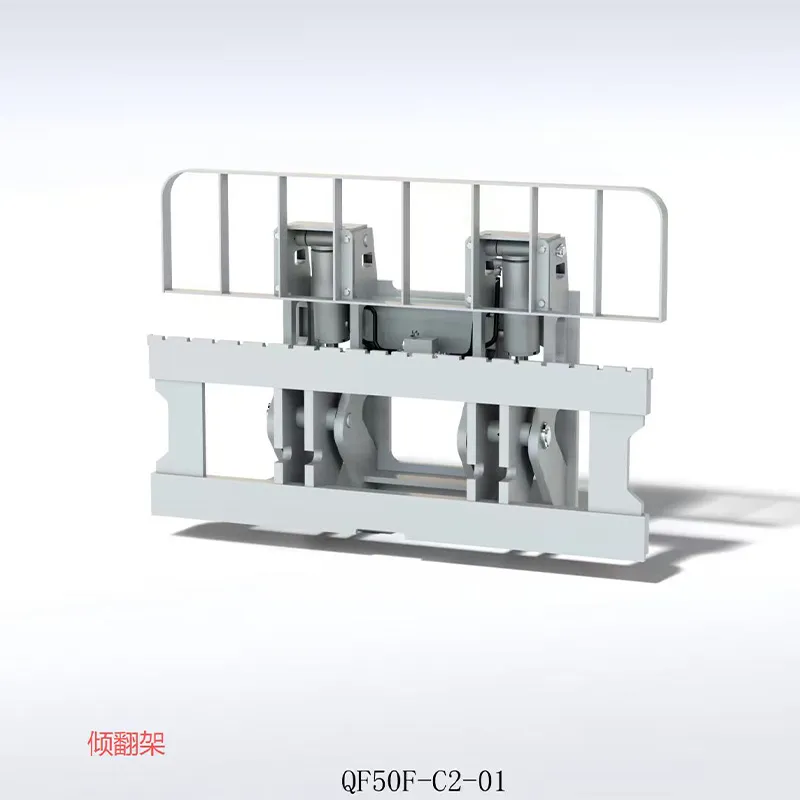

Колесо для внедорожного погрузчика

Колесо для внедорожного погрузчика -

Гидравлический комплект сцепления

Гидравлический комплект сцепления -

Управляющий клапан (электрогидравлический)

Управляющий клапан (электрогидравлический) -

Масляный насос

Масляный насос

Связанный поиск

Связанный поиск- Захват для бочек на мини погрузчик

- Ремкомплект шатуна погрузчика

- Клапан регулятор скорости вил погрузчик

- Панель приборов погрузчика хели

- Рулонный захват для погрузчика

- Подвесной подшипник кардана погрузчик

- Захват труб для вилочного погрузчика

- Захват для шин на вилочный погрузчик

- Сцепления вилочного погрузчика

- Аккумулятор для погрузчика 48 вольт