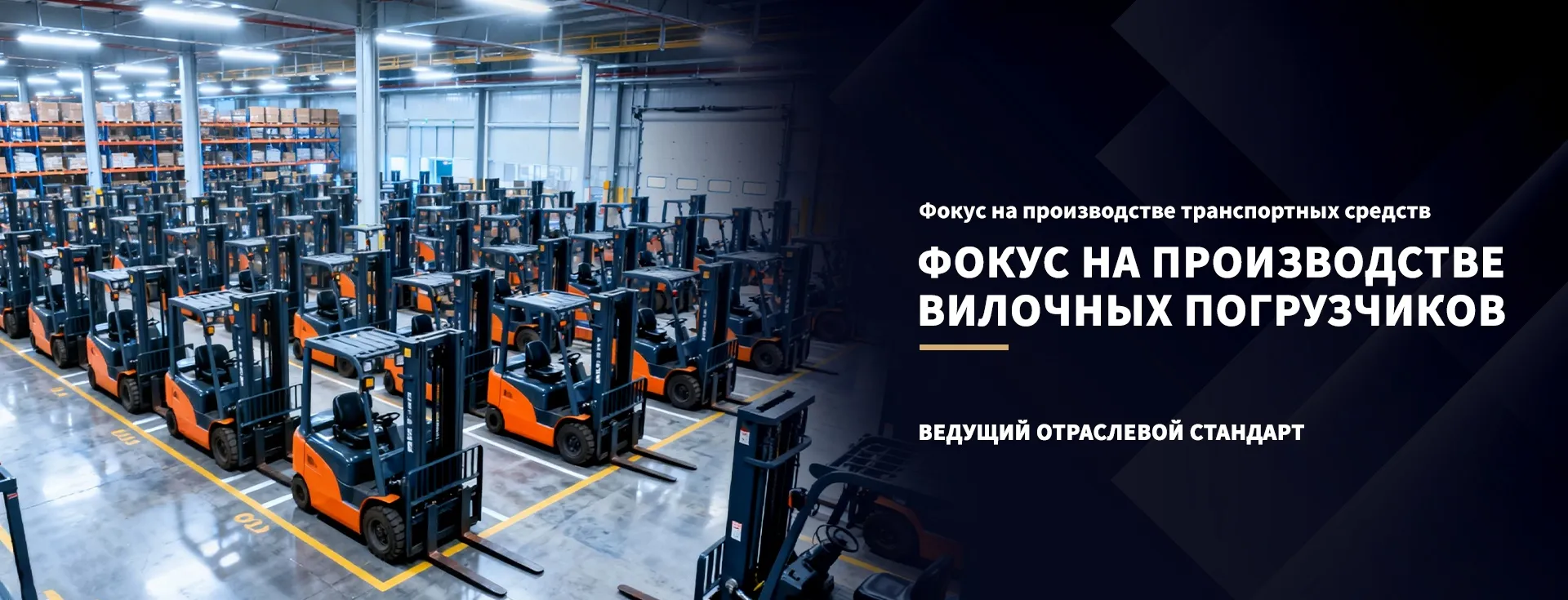

Подшипник погрузчика

Когда слышишь 'подшипник погрузчика', многие представляют себе просто стандартный узел, который можно взять по каталогу и поставить. На деле это одна из тех деталей, где незнание нюансов приводит к быстрому повторному выходу из строя. Особенно остро это чувствуешь, когда работаешь с запчастями для разных марок — от китайских Ханча или Люгун до японских Тойота или Комацу. Ошибка в подборе, установке или смазке — и через пару сотен моточасов снова разборка. Вот об этих нюансах, которые не всегда найдешь в мануалах, и хочу порассуждать.

Разница в подходе: Китайские и импортные погрузчики

Начнем с основного. В нашем деле, в компании ООО Анцин Синькуан Машинери, мы постоянно видим, как клиенты пытаются сэкономить, ставя на импортную технику что-то 'аналогичное' от китайского аналога. С подшипником погрузчика это почти всегда провал. Возьмем, к примеру, ступичный подшипник для вилочного погрузчика Хэли и для Линде. Внешне могут быть похожи, посадочные размеры иногда даже совпадают. Но вот момент: у многих китайских моделей до определенного года выпуска стоит акцент на ремонтопригодность 'в поле' — подшипник часто открытого типа, рассчитанный на частую переборку и густую смазку. А у той же Линде — закрытый, одноразовый узел, рассчитанный на работу в определенной среде (склад, мало пыли) и на заводскую смазку. Поставишь открытый на Линде в пыльный цех — он сожрется за месяц.

Или другой случай с Комацу. У них в мостах часто стоят конические роликовые подшипники, которые требуют очень точной регулировки затяжки. Люди, привыкшие к более простым конструкциям китайских погрузчиков, затягивают их 'от души', гайкой. Результат — перегрев, задиры, и не просто замена подшипника, а часто и ремонт оси. Мы на сайте forklift-mart.ru стараемся сразу давать к деталям комментарии по этому поводу, но не все читают.

Отсюда вывод, который для нас стал аксиомой: нельзя говорить о подшипнике погрузчика в общем. Всегда нужно привязываться к модели, году выпуска и, что критично, к условиям эксплуатации техники. Для китайских марок, таких как Чжунли или Лунгун, часто важен запас по нагрузке — их иногда 'нагружают' сверх нормы, и подшипник должен это держать. Для импортных — точность соблюдения оригинальных спецификаций.

Типичные ошибки при замене: неочевидные моменты

Самая частая история — игнорирование состояния посадочных мест. Привезли нам в сервис погрузчик Юнгхейнрих с гулом в колесе. Мастер поменял подшипник погрузчика, через неделю клиент вернулся. Разобрали — а ступица имеет невидимый глазу износ, 'восьмерку' в пару соток. Новый подшипник в таком месте долго не проживет. Теперь всегда говорим клиентам: если меняете подшипник сами, обязательно проверяйте посадочное место на предмет выработки, задиров, коррозии. Иногда дешевле и быстрее заменить узел в сборе.

Вторая ошибка — смазка. Казалось бы, что тут сложного? Но нет. Для подшипников шпинделя (оси подъема) у многих погрузчиков, особенно Мицубиси и Тойота старших серий, используется специальная консистентная смазка с определенной температурной стабильностью. Если запихать туда обычный Литол, при интенсивной работе мачты смазка просто вытечет или потеряет свойства, подшипник работает 'насухую'. Видел такие случаи, когда после 'гаражного' ремонта приходилось менять весь узел подъема.

И третье — момент затяжки. Особенно это касается конических подшипников. Нет универсального правила 'докрутить до упора и на четверть оборота назад'. Для каждого узла — свой момент, прописанный в сервис-мануале. У нас был неприятный опыт с погрузчиком Люгун, где после замены подшипника в дифференциале мастер не выставил зазор щупом, а затянул 'по ощущению'. Через 50 часов работы дифференциал заклинило. Пришлось разбирать, менять шестерни. Теперь всегда настаиваем: либо делать по мануалу, либо отдавать специалистам, которые знают эти тонкости.

Кейс из практики: почему 'не гремит' не значит 'исправен'

Хочу привести один пример, который хорошо иллюстрирует важность комплексного подхода. Клиент купил у нас через сайт forklift-mart.ru комплект подшипников на переднюю ступицу для погрузчика Ханча. Через месяц пишет: 'Поставили, все работает, но через 2 недели пропало торможение на одном колесе, потом вернулось'. Звучало странно. Стали разбираться. Оказалось, при замене подшипника погрузчика механик не обратил внимание на сальник — старый был изношен, но 'еще ничего'. Новый подшипник поставили, а через этот сальник начала понемногу поступать грязь и вода. Это не вызвало немедленного гула или заклинивания, но попало в полость за тормозным диском. Грязь налипла на механизм тормозного поршня, тот стал подклинивать. Проблема проявлялась не в подшипнике, а в смежной системе.

Этот случай — отличная иллюстрация. Замена критичного узла — это всегда проверка всего, что с ним соприкасается: сальников, посадочных мест, состояния вала или оси, смежных деталей. Иначе ремонт превращается в 'хождение по кругу'. Особенно это актуально для оптовых клиентов, которые берут запчасти, в том числе и для импортных погрузчиков, типа Комацу, у нас партиями. Мы всегда стараемся такие нюансы проговаривать, иногда даже в ущерж быстрой продаже, предлагая сразу комплект (сальник, стопорное кольцо). Честность в долгосрочной перспективе дороже.

После этого случая мы даже начали формировать на сайте небольшие 'памятки' по замене ключевых узлов. Не как официальный мануал, а именно как заметки из практики: 'Меняя подшипник ступицы на Ханча 20-х годов, проверь состояние...'. Отзывы говорят, что это полезно.

Вопросы выбора поставщика и качества

С качеством самих подшипников для погрузчиков сейчас настоящая лотерея. Рынок наводнен дешевыми изделиями неизвестного происхождения. Наша позиция в ООО Анцин Синькуан Машинери — работать с проверенными производителями, даже если это не самый дешевый вариант. Потому что дешевый подшипник погрузчика часто имеет проблемы с геометрией (неконцентричность дорожек качения) или с материалом (пережженная сталь, которая крошится).

Для китайских марок типа Люгун или Чжунли мы ищем либо оригинальных поставщиков завода, либо крупные специализированные подшипниковые заводы в Китае, которые делают продукцию под европейским контролем. Для импортных — здесь сложнее. Оригинал от Тойота или Мицубиси стоит очень дорого. Мы предлагаем альтернативу — производителей уровня NTN-SNR, SKF или даже качественные азиатские аналоги, но которые прошли проверку в схожих условиях эксплуатации. Нельзя просто взять 'подшипник 6208' с полки автомагазина и поставить на погрузчик — ресурс будет в разы меньше.

Критерий прост: если на упаковке нет четкой маркировки, номера партии, а только наклейка на русском — это повод насторожиться. Хороший подшипник всегда имеет маркировку, выбитую лазером или кислотой на самом кольце. Это базовый признак, по которому можно отсеять откровенный хлам.

Заключительные мысли: экономия vs. надежность

В итоге, все упирается в баланс. Подшипник погрузчика — не та деталь, на которой стоит радикально экономить. Да, можно купить непонятный аналог втридешева, но стоимость работ по его замене (а часто и смежных поврежденных деталей) съест всю 'экономию'. Особенно это чувствуется в сегменте импортной техники, где простой в ремонте обходится очень дорого.

Наша задача как поставщика — не просто продать коробку с деталью, а чтобы эта деталь отработала свой ресурс. Поэтому мы всегда готовы проконсультировать, подсказать по тонкостям установки для конкретной модели, будь то китайский Лунгун или немецкий Линде. Информацию по совместимости и применению мы стараемся максимально подробно раскрывать на нашем ресурсе forklift-mart.ru.

Главный вывод, который я сделал за годы работы: надежность узла начинается не с момента его установки, а с момента правильного выбора и понимания, как и почему он работает в данной конкретной машине. И игнорировать этот принцип — значит гарантированно вернуться к ремонту в ближайшей перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

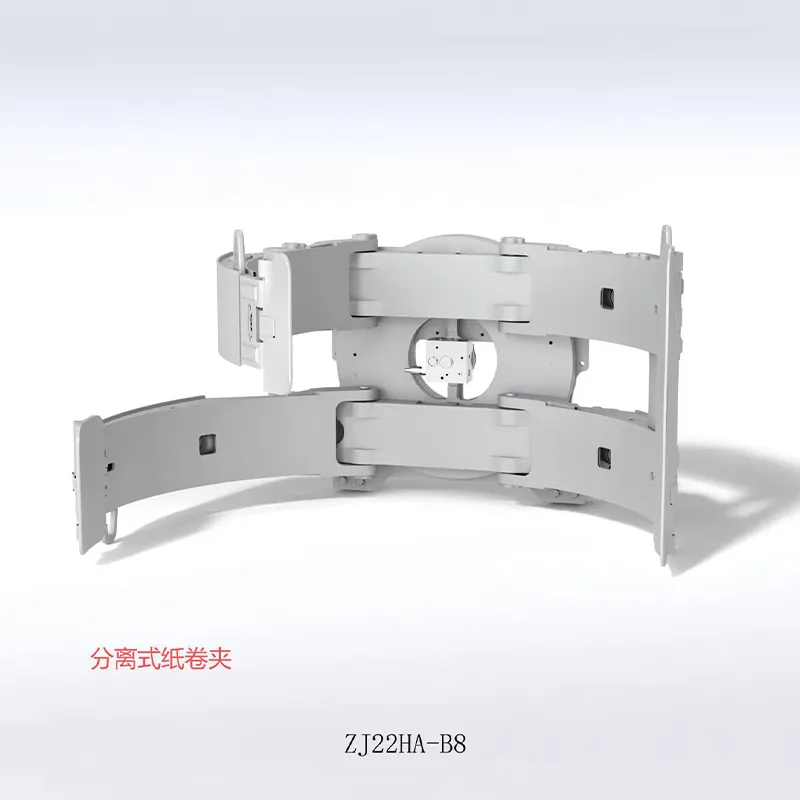

Захват для табачных ящиков YX18G – A6

Захват для табачных ящиков YX18G – A6 -

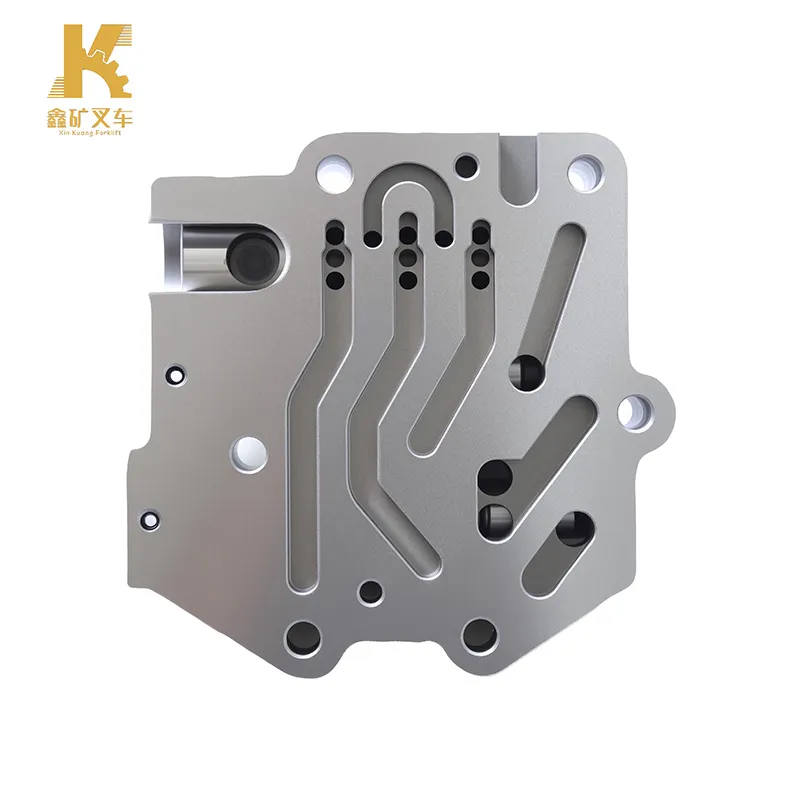

Клапан точного управления коробки передач

Клапан точного управления коробки передач -

Газовая пружина для погрузчика (гидравлическая опорная стойка)

Газовая пружина для погрузчика (гидравлическая опорная стойка) -

Водяной насос Синьчай 490

Водяной насос Синьчай 490 -

Комплект сапуна

Комплект сапуна -

Управляющий клапан (механический)

Управляющий клапан (механический) -

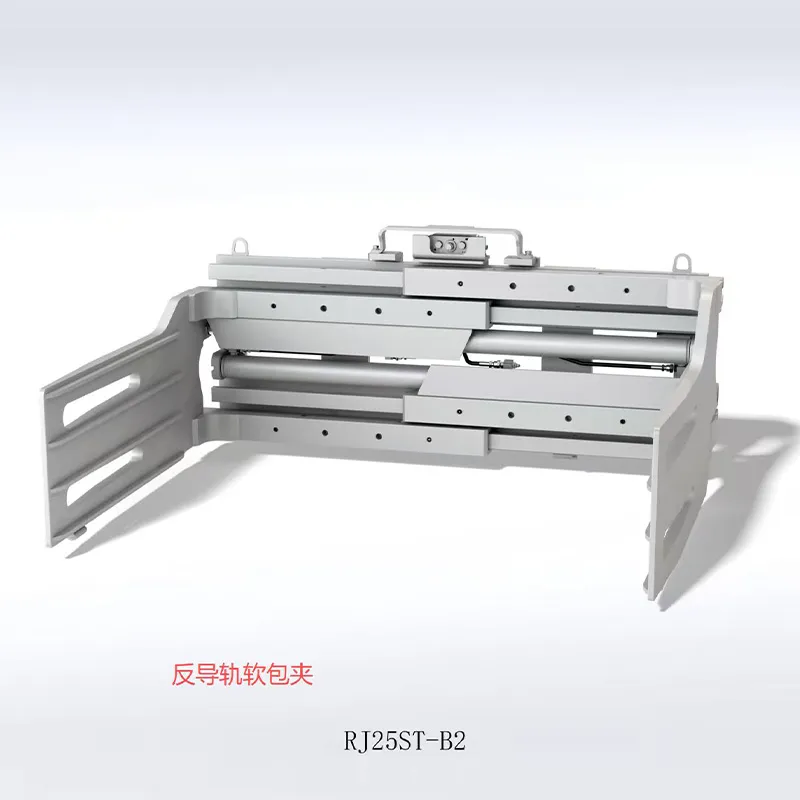

Мягкий пакетный захват с обратной направляющей RJ25ST-B2

Мягкий пакетный захват с обратной направляющей RJ25ST-B2 -

Поворотный кулак Хэли

Поворотный кулак Хэли -

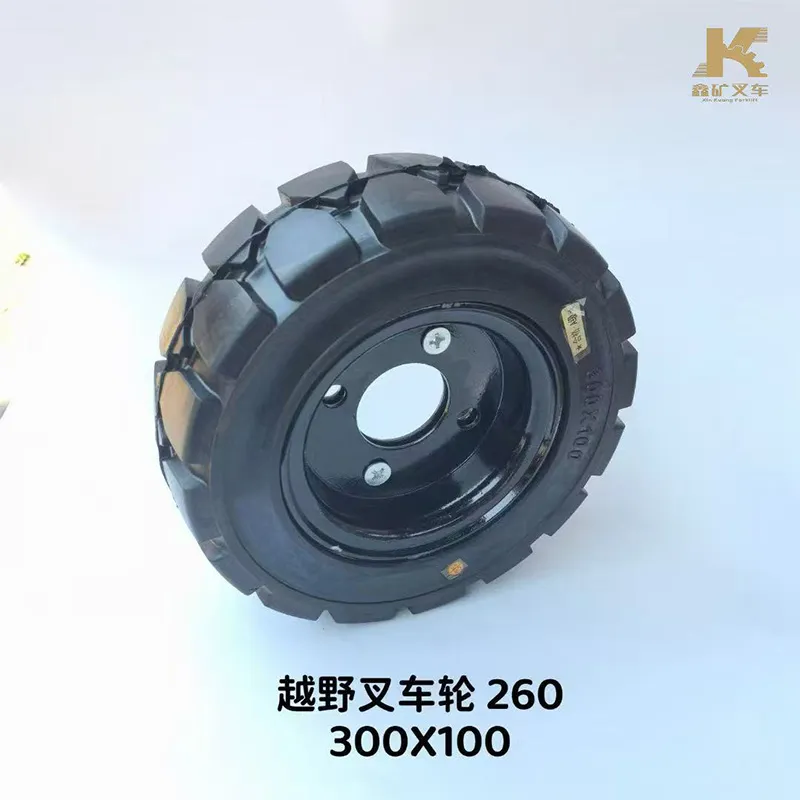

Колесо для внедорожного погрузчика

Колесо для внедорожного погрузчика -

Топливоподкачивающий насос

Топливоподкачивающий насос -

Захватно-обжимное приспособление для погрузчика YX18G-A6

Захватно-обжимное приспособление для погрузчика YX18G-A6 -

Топливоподкачивающий насос

Топливоподкачивающий насос

Связанный поиск

Связанный поиск- Цилиндр наклона львовский погрузчик

- Сте запчасти для погрузчиков

- Запчасти для двигателя погрузчика

- Фильтр масляный погрузчик дп 1604

- Топливный насос погрузчика

- Подключение стартера погрузчика

- Снять топливный насос погрузчик

- Стартер вилочный погрузчик

- Схема генератора погрузчика

- Демонтаж сальника кпп катерпиллер экскаватор погрузчик