Опорный подшипник погрузчика

Когда говорят про опорный подшипник погрузчика, многие сразу думают про стойку мачты, и в целом правильно. Но вот деталь, которую часто упускают: это не просто ?колечко с шариками?, которое можно взять первое попавшееся. От его состояния зависит не только плавность подъёма, но и весь вектор нагрузки на раму. Видел случаи, когда из-за убитого опорника на Хэли мачта начинала ?гулять? с амплитудой в несколько миллиметров — казалось бы, ерунда, но через полгода это выливалось в трещины по сварным швам крепления гидроцилиндра. И ладно бы если это была старая машина, но нет — погрузчику было всего три года. В чём причина? Часто — в неправильном подборе или установке. Многие думают, что если внешний диаметр совпал, то и ладно. А ведь там ещё и посадочные места бывают разные, и материал сепаратора, и класс точности... В общем, тема обманчиво простая.

Неочевидные функции и типичные ошибки при диагностике

Основная задача опорного подшипника — воспринимать радиальные и осевые нагрузки от мачты, особенно когда вилка с грузом выдвигается вперёд. Но есть нюанс: он ещё и демпфирует микросмещения, которые возникают при работе на неровном покрытии. Если подшипник ?задубел? или разбит, эти микросмещения не гасятся, а передаются прямо на узлы крепления. Отсюда и ускоренный износ.

При диагностике часто ограничиваются проверкой люфта рукой — покачал мачту, если нет явного стука, то и хорошо. Это грубая ошибка. Нужно смотреть комплексно: сначала на погрузчике без нагрузки, затем — с максимально допустимым грузом на вилах. Часто бывает, что вхолостую всё тихо, а под нагрузкой появляется лёгкий, но отчётливый скрежет или прихватывание. Это уже признак того, что дорожки качения начали разрушаться. Ещё один момент — пыльник. На многих китайских погрузчиках, тех же Люгун или Чжунли, резиновый пыльник сделан так, что он быстро дубеет и трескается. Влага и абразив попадают внутрь, и ресурс подшипника сокращается в разы.

Личный опыт: как-то приехал на объект, где жаловались на вибрацию мачты у погрузчика Лунгонг. Механик на месте уже заменил опорный подшипник на аналог, но проблема осталась. Стали разбираться — оказалось, что посадочное место на самой раме было немного овальным от усталостных напряжений. Новый подшипник, даже качественный, в такую ?колыбель? нормально не сел. Пришлось растачивать и ставить ремонтную втулку. Вывод: иногда проблема не в самой детали, а в том, куда её ставят.

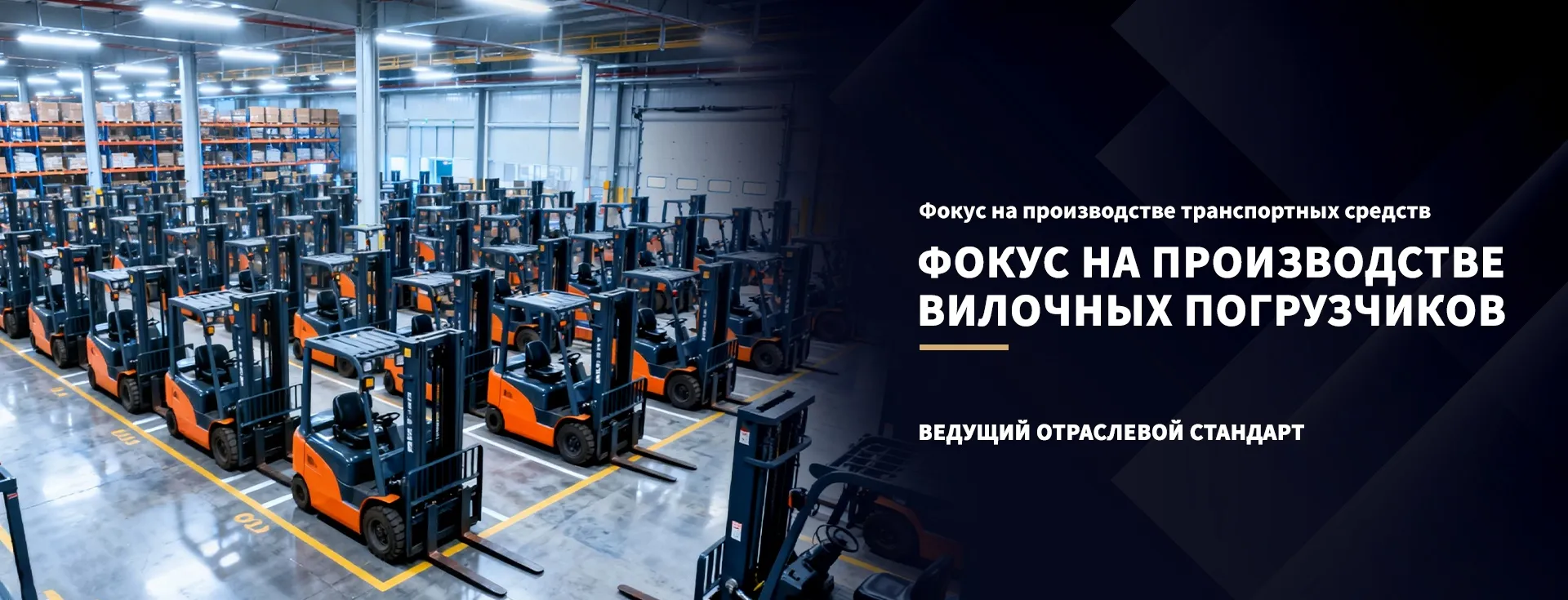

Выбор оригинала, аналога или ?что есть в наличии?

Тут поле для споров огромное. Оригинальные запчасти от того же Комацу или Тойота — это, конечно, эталон по соответствию. Но цена... Часто она неадекватна для погрузчика, который уже отработал половину своего ресурса. Поэтому рынок забит аналогами. С китайскими погрузчиками, типа Ханча или Хэли, история особая — часто их ?оригинальные? подшипники и так производятся на сторонних заводах, и найти точно такой же от другого поставщика — не проблема.

Ключевой момент — не страна производства, а соблюдение параметров. Видел турецкие и румынские подшипники, которые по качеству обработки поверхности дорожек качения были лучше некоторых ?китайских оригиналов?. Но и тут есть ловушка: даже хороший брендовый аналог, скажем, SKF или FAG, может не подойти, если не учтена специфическая конфигурация — например, наличие специальных канавок для смазки или особый угол контакта. Для импортных погрузчиков, таких как Линде или Юнгхейнрих, это критично.

Вот здесь как раз полезно знать поставщиков, которые специализируются именно на запчастях для погрузчиков и могут дать грамотную консультацию. Например, компания ООО Анцин Синькуан Машинери (forklift-mart.ru), которая профессионально занимается оптовой торговлей запчастями для китайских и импортных погрузчиков, часто в таких ситуациях выручает. У них на складе обычно есть несколько вариантов на одну модель, и они могут пояснить, в чём разница между ними — не просто ?это дороже, а это дешевле?, а именно по техническим отличиям. Это ценно, когда нужно быстро принять решение.

История с заменой: как не навредить

Казалось бы, что сложного — выбил старый, запрессовал новый. Но на практике полно подводных камней. Первый — это способ запрессовки. Ни в коем случае нельзя бить молотком по самому кольцу подшипника! Деформируется сепаратор, сместятся шарики... Нужен монтажный инструмент, который давит на наружное или внутреннее кольцо (в зависимости от типа посадки) равномерно по всей окружности. Если его нет, часто используют старую, отслужившую деталь, прикладывая её к новому подшипнику и уже по ней аккуратно постукивая. Способ кустарный, но лучше, чем прямое воздействие.

Второй момент — смазка. Многие опорные подшипники идут уже заправленные. Но при установке в агрегат часто требуется дополнительная смазка посадочного места, чтобы избежать коррозии и облегчить будущий демонтаж. Тут важно не переборщить и не занести внутрь подшипника грязь. Использую обычно чистый Литол-24, тонким слоем.

И третий, самый обидный прокол — это когда после замены забывают проверить смежные узлы. Поставили новый опорный подшипник погрузчика, а через неделю он снова стучит. Причина может быть в изношенном пальце рычага мачты или в деформированной шайбе. Нагрузка распределяется неправильно, и новый подшипник быстро выходит из строя. Поэтому правило такое: меняешь опорник — обязательно гляди всё, что с ним в паре работает.

Случай из практики: когда сэкономили не на том

Был у нас на обслуживании довольно потрёпанный Мицубиси. Владелец, чтобы сократить расходы, заказал для него самый дешёвый опорный подшипник из доступных. Установили. Через два месяца он приехал с жалобой на то, что мачта при подъёме ?подклинивает? в одной точке. Разобрали — внутри подшипника картина удручающая: сепаратор из хрупкого пластика раскрошился, шарики пошли вразнос и прорезали дорожки на внутреннем кольце. Дело было не только в качестве металла, но и в том, что этот дешёвый аналог был рассчитан на меньшую нагрузку, чем предусмотрено конструкцией именно этого погрузчика. Пришлось менять всё заново, плюс работы по переборке узла. Экономия в 2000 рублей обернулась потерей в 15 тысяч, если считать работу и простой техники.

Этот случай хорошо показывает, что слепая экономия на ключевых узлах — это ложный путь. Особенно для импортных погрузчиков, где все нагрузки просчитаны до ньютона. Для китайских машин иногда есть некоторый запас по прочности в конструкции, но и там лучше не экспериментировать.

После этого случая мы стали всегда сверяться с каталогами нагрузок и, если нет точной информации, брать подшипник с запасом по динамической грузоподъёмности. Да, он стоит на 20-30% дороже, но служит в разы дольше. Для клиента в итоге выгоднее.

Взаимосвязь с другими системами и итоговые рекомендации

Состояние опорного подшипника влияет не только на мачту. Через него нагрузка передаётся на раму, а значит, и на всю ходовую часть. Изношенный подшипник создаёт дополнительные вибрации, которые ?отдаются? в гидросистему — могут начать подтекать уплотнения гидроцилиндров подъёма. Также страдает и оператор: постоянная вибрация и нечёткая работа мачты быстрее утомляет.

Поэтому моя главная рекомендация — включать проверку этого узла в регулярное ТО, даже если явных признаков износа нет. Просто на каждом втором ТО — ощупать, послушать под нагрузкой, проверить на предмет загрязнения смазки.

И ещё один совет, который даю всем клиентам: не гонитесь за экзотикой. Если у вас распространённая модель, например, Чжунли или Тойота 7-й серии, то для неё почти наверняка есть проверенные временем аналоги от известных производителей подшипников. Их каталожные номера давно известны. Гораздо надёжнее купить такой подшипник через специализированного поставщика, чем ?оригинал? сомнительного происхождения. Как раз в этом помогает работа с такими компаниями, как ООО Анцин Синькуан Машинери — они по сути делают эту работу по подбору и верификации аналогов за вас, что для сервисных механиков и владельцев парков экономит массу времени и нервов. В конце концов, опорный подшипник погрузчика — это маленькая, но критически важная деталь. Отнеситесь к нему с должным вниманием, и мачта вашего погрузчика будет работать плавно и предсказуемо ещё очень долго.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрический насос

Электрический насос -

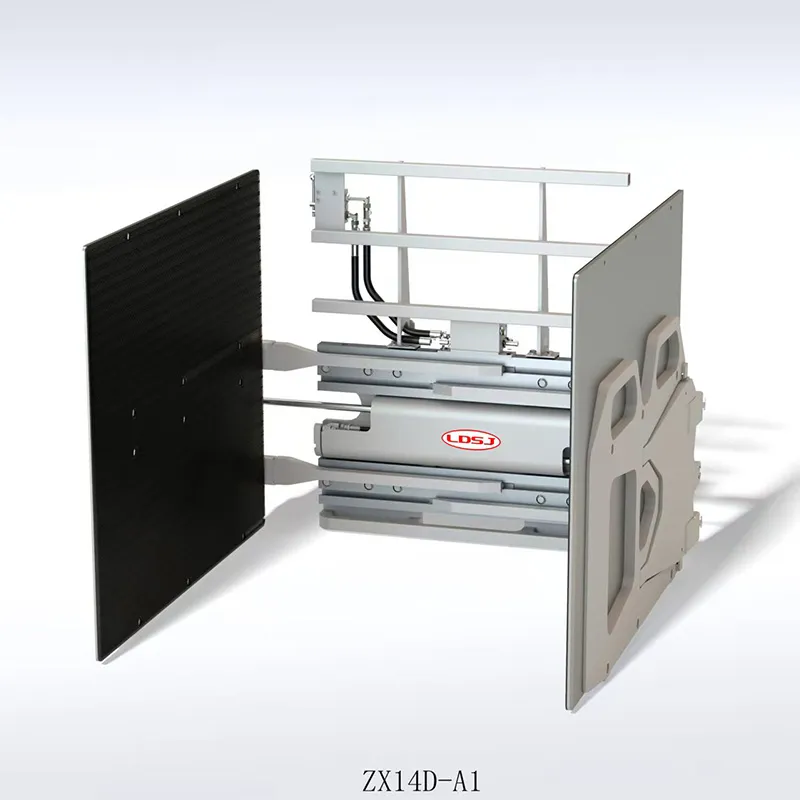

Колесо для внедорожного погрузчика

Колесо для внедорожного погрузчика -

Хуатай 498

Хуатай 498 -

Комплект сапуна

Комплект сапуна -

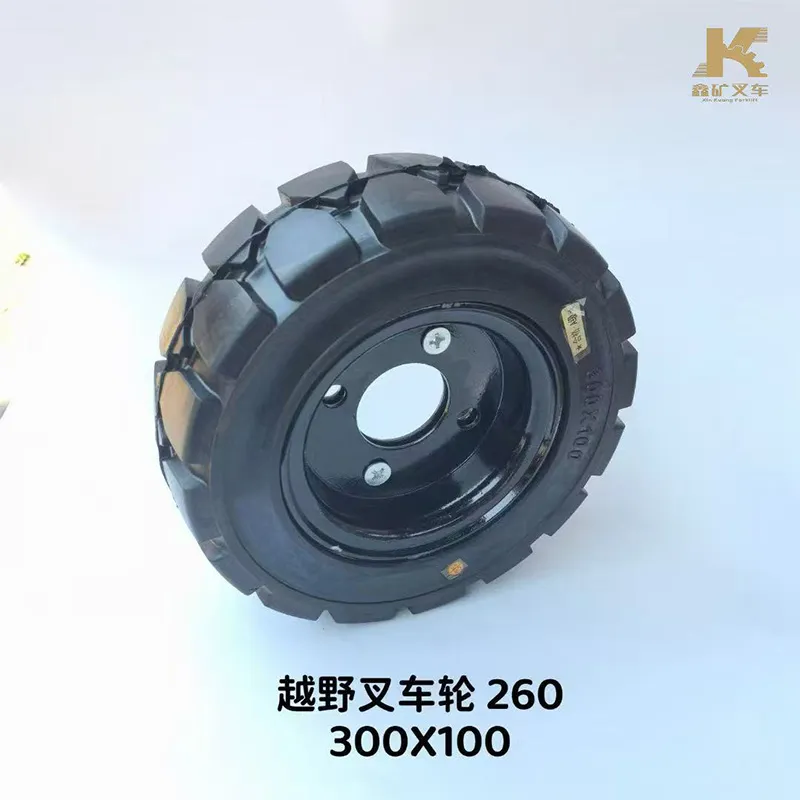

Связующе-захватная вила для погрузчика ZX14D – A1

Связующе-захватная вила для погрузчика ZX14D – A1 -

Обычная горизонтальная гидравлическая насосная станция 24V (модель 900)

Обычная горизонтальная гидравлическая насосная станция 24V (модель 900) -

Водяной насос Синьчай 490

Водяной насос Синьчай 490 -

Втулка распределительного вала

Втулка распределительного вала -

Алюминиевое посадочное место заднего сальника коленвала

Алюминиевое посадочное место заднего сальника коленвала -

Захват для табачных ящиков YX18G – A6

Захват для табачных ящиков YX18G – A6 -

Гидравлический комплект сцепления

Гидравлический комплект сцепления -

Впускной и выпускной клапаны

Впускной и выпускной клапаны

Связанный поиск

Связанный поиск- Вилы для погрузчика диечи мини агри

- Зарядное устройство для аккумулятора погрузчика

- Фильтр воздушный фронтальный погрузчик

- Изготовить вилы для фронтального погрузчика

- Сцепление львовского погрузчика

- Продажа запчастей для погрузчиков

- Цилиндр наклона львовский погрузчик

- Опорный подшипник погрузчика

- Стрела траверса на вилы погрузчика

- Корпус масляного фильтра мини погрузчик