Львовские погрузчики подшипники

Когда слышишь про ?львовские погрузчики подшипники?, сразу думаешь — ну, старые советские машины, запчасти к ним уже раритет. Но не всё так просто. Многие ошибочно полагают, что раз техника давно выпускалась, то и подшипники можно ставить любые, лишь бы размер подошел. На деле же с этими погрузчиками — история особая, и подшипниковая начинка там часто оказывается слабым звеном, особенно если машины до сих пор в работе на каких-нибудь складах или мелких производствах. Сам сталкивался не раз: клиент привозит узел, говорит, мол, подшипник стучит, давайте аналог. А когда начинаешь разбираться, оказывается, что проблема не в самом подшипнике, а в посадочных местах, которые разбиты, или в смазке, которую десять лет не меняли. И вот тут начинается самое интересное.

Особенности подшипниковой начинки в львовских погрузчиках

Львовские погрузчики, если брать модели вроде ЛВ-156 или ЛВ-157, проектировались под определённые нагрузки и режимы работы. Подшипники там применялись в основном советского производства — например, ГПЗ. Сейчас их, конечно, уже не найти в оригинале, разве что б/у с разборки. Но и тут загвоздка: даже если найдёшь оригинальный номер, современные аналоги могут не полностью соответствовать по допускам или материалу. Помню случай: поставили в ступицу переднего колеса импортный аналог, вроде бы всё замеряли — внутреннее-внешнее кольцо совпадают. А через месяц клиент вернулся с жалобой на люфт. Причина — материал корпуса ступицы уже устал, плюс температурный режим у современного подшипника оказался иным, и посадочное место начало ?плыть?. Пришлось колдовать — делать напрессовку втулки, шлифовать. Вывод: с этими машинами нельзя просто ?воткнуть? подшипник, нужно оценивать весь узел в сборе.

Ещё один момент — смазка. В старых узлах часто стояли подшипники закрытого типа, которые считались необслуживаемыми. Но за 30-40 лет эта смазка давно превратилась в камень. Если такой подшипник ещё крутится, это не значит, что он жив. При замене я всегда рекомендую переходить на современные аналоги с возможностью повторной смазки — конечно, если конструкция позволяет сделать маслёнку. Это продлевает жизнь не только подшипнику, но и всему валу или оси. Кстати, на некоторых моделях львовских погрузчиков в мостах использовались конические роликовые подшипники, которые требовали точной регулировки. Если её не сделать — всё идёт вразнос очень быстро. Сам учился этому на ошибках: сначала ставил ?от руки?, пока не угробил один редуктор. Теперь всегда пользуюсь динамометрическим ключом и контрольными щупами.

Искать подшипники для таких машин сейчас — задача нетривиальная. Оригиналы не производятся, каталоги часто утеряны. Приходится идти по пути замеров — снимаешь старый, промеряешь микрометром внутренний/внешний диаметр, ширину, тип (шариковый, роликовый, игольчатый). Потом подбираешь из доступных каталогов, например, от SKF или FAG. Но и тут есть нюанс: некоторые размеры были специфическими, под ?советскую? метрику, и прямого аналога в импортной линейке может не быть. Тогда остаётся либо искать на разборках, либо заказывать изготовление на заводе — что, понятное дело, дорого и долго. Для многих владельцев таких погрузчиков это становится критичным: проще списать технику, чем искать запчасти. Но если машина ещё крепкая, иногда есть смысл повозиться.

Где и как искать замену сегодня

Сейчас основным источником запчастей для старой техники стали специализированные поставщики, которые работают с аналогами или остатками со складов. Из своего опыта могу отметить, что для львовских погрузчиков неплохо иметь контакты компаний, которые занимаются оптом запчастей не только для современных, но и для снятых с производства моделей. Например, знаю компанию ООО Анцин Синькуан Машинери — они на рынке давно, и в их ассортименте есть многое для китайских погрузчиков вроде Ханча или Люгун, но также и для импортных марок. Хотя напрямую львовских запчастей у них может и не быть, часто они могут помочь с подбором аналогов через свои каналы. Их сайт — forklift-mart.ru — удобно использовать как справочник по размерам и типам подшипников, особенно если нужно сопоставить старый советский номер с современным.

Однако, полагаться только на один источник нельзя. Я обычно действую так: сначала смотрю, есть ли подшипник в наличии у местных поставщиков, которые специализируются на промышленных узлах. Если нет — ищу в интернете, но не по общим запросам, а именно по техническим параметрам. Часто выручают форумы и сообщества механиков, где обсуждают подобные случаи. Там можно узнать, например, что для львовского погрузчика в насосе гидросистемы подойдёт подшипник от какой-нибудь старой модели Комацу — такое бывает. Это требует времени, но зато экономит деньги клиенту.

Ещё один практический совет: всегда бери с запасом. Если нашел подходящий подшипник для львовского погрузчика, лучше купи два-три комплекта. Потому что следующий раз можешь его уже не найти, а машина, скорее всего, потребует замены снова — износ на таких возрастных агрегатах идёт быстро. Сам несколько раз попадал в ситуацию, когда поставил подшипник, а через полгода клиент обращается за таким же, а поставщик уже распродал остатки. Теперь стараюсь создавать небольшой склад часто требующихся позиций — особенно это касается подшипников для колёс, валов подъёма и рулевого управления.

Типичные ошибки при замене и как их избежать

Самая распространённая ошибка — неполная диагностика узла. Бывает, механик видит, что подшипник шумит, меняет его, а через неделю история повторяется. Причина может быть в смежном элементе: например, вал имеет биение, или посадочное место разбито. У львовских погрузчиков часто страдают именно посадочные места из-за усталости металла. Перед установкой нового подшипника нужно обязательно проверять геометрию вала и корпуса — хотя бы индикатором часового типа. Если есть конусность или эллипс, простой заменой не обойтись. Придётся либо шлифовать вал, либо использовать ремонтные втулки. Я в таких случаях всегда объясняю клиенту, что замена подшипника — это только часть работы, и если проигнорировать подготовку, деньги будут выброшены на ветер.

Вторая ошибка — неправильный монтаж. Эти подшипники часто требуют запрессовки с определённым усилием и нагревом. Если забивать кувалдой — можно повредить и сам подшипник, и посадочное место. У меня был печальный опыт, когда ученик-механик, пытаясь ускорить процесс, перегрел подшипник газовой горелкой — сепаратор повело, и подшипник вышел из строя через несколько часов работы. Теперь строго слежу, чтобы использовался индукционный нагреватель или хотя бы масляная баня. И, конечно, обязательно смазывать перед установкой — даже если подшипник идёт с заводской консервационной смазкой. Для львовских погрузчиков, которые часто работают в пыльных условиях, это критично.

Третье — игнорирование смежных систем. Подшипник в насосе гидравлики может выйти из строя из-за грязного масла или износа шестерён. Меняя его, нужно обязательно промывать систему, менять фильтры, проверять другие детали. Иначе новый подшипник ?съест? ту же стружку, что и старый. Это кажется очевидным, но в спешке многие об этом забывают. Сам когда-то по молодости совершил такую оплошность — потом пришлось переделывать всю работу за свой счёт. С тех пор выработал правило: при замене любого подшипника в гидравлической или трансмиссионной системе львовского погрузчика всегда делаю полную проверку смежных компонентов. Это дольше, но надёжнее.

Практические кейсы из личного опыта

Один из запомнившихся случаев связан с погрузчиком ЛВ-157, который использовался на кирпичном заводе. Владелец жаловался на сильный гул в приводе подъёма мачты. При разборке обнаружилось, что конический подшипник в редукторе рассыпался, при этом вал имел заметный износ. Оригинальный подшипник найти не удалось, пришлось подбирать аналог по размерам. Нашли подходящий от Тойота, но его внутреннее кольцо было на полмиллиметра уже. Решили изготовить бронзовую втулку-переходник. Работа кропотливая, но это спасло ситуацию. Погрузчик после этого отработал ещё три года без проблем, пока его не списали по другим причинам. Этот случай показал, что иногда решение лежит не в прямой замене, а в адаптации доступных деталей.

Другой пример — погрузчик ЛВ-156 в пищевом цеху. Там вышел из строя подшипник опорного ролика мачты. Особенность в том, что этот ролик работает в условиях постоянной влажности и мойки. Оригинальный подшипник был открытого типа, и вода постоянно вымывала смазку. Вместо поиска точно такого же, мы поставили современный закрытый подшипник с двухсторонними уплотнениями из нержавеющей стали. Пришлось немного доработать посадочное место, чтобы он встал. Результат — подшипник отработал в пять раз дольше предыдущего. Это тот случай, когда модернизация узла даёт больший эффект, чем простая замена ?как было?.

Бывали и неудачи. Как-то взялся за ремонт рулевого управления на львовском погрузчике. Подшипник в червячной паре был сильно изношен. Нашёл вроде бы точный аналог, поставил. Но через месяц клиент вернулся — руль стал тугим. Оказалось, новый подшипник имел другой класс точности, и зазор в зацеплении червяка изменился. Пришлось разбирать снова, подбирать регулировочные шайбы. Вывод: даже при совпадении размеров нужно обращать внимание на класс точности и радиальный зазор, особенно в прецизионных узлах. Теперь для ответственных применений всегда заказываю подшипники с маркировкой C3 или C4, в зависимости от температурного режима и нагрузок.

Взгляд вперёд: есть ли будущее у этих машин

Честно говоря, львовские погрузчики — техника уходящей эпохи. С каждым годом их остаётся всё меньше, а специалистов, которые могут с ними грамотно работать — тоже. Но пока они ещё есть в эксплуатации, спрос на запчасти, включая подшипники, будет. Вопрос в том, насколько экономически целесообразно их поддерживать. Если машина в целом в хорошем состоянии, и основные агрегаты — двигатель, гидравлика — живые, то замена подшипников вполне оправдана. Это дешевле, чем покупать даже б/у современный погрузчик. Однако, если изношена рама, мачта или трансмиссия, вливать деньги в подшипники бессмысленно.

Сейчас на рынке появляется много универсальных решений — например, ремонтные комплекты подшипников для распространённых узлов. Для львовских погрузчиков такого пока нет, но некоторые умельцы составляют свои каталоги-перекодировоки. Мне кажется, было бы здорово, если бы крупные поставщики, вроде упомянутой ООО Анцин Синькуан Машинери, добавили в свои базы данные по старым советским моделям. Это облегчило бы жизнь многим механикам. Ведь их сайт forklift-mart.ru и так содержит обширную информацию по подшипникам для китайских и импортных марок — почему бы не расширить её на историческую технику? Это, конечно, вопрос спроса и экономики.

В итоге, работа с подшипниками для львовских погрузчиков — это всегда квест. Требует не только знаний механики, но и умения искать, адаптировать, иногда изобретать. Но именно в этом есть своя профессиональная satisfaction, если угодно. Когда из груды металлолома и устаревших деталей удаётся собрать рабочую машину, которая ещё послужит — это стоит потраченных усилий. Главное — подходить к делу без иллюзий, тщательно диагностировать, использовать качественные аналоги и не жалеть времени на подготовку. Тогда и львовские погрузчики будут жить, и клиенты останутся довольны. А подшипники... они всегда были и остаются одной из ключевых тем в ремонте любой техники, старой или новой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хуатай JFZ17P-1C

Хуатай JFZ17P-1C -

Зубчатый масляный насос

Зубчатый масляный насос -

Поворотный кулак погрузчика

Поворотный кулак погрузчика -

Зубчатый масляный насос погрузчика Хэли

Зубчатый масляный насос погрузчика Хэли -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Топливоподкачивающий насос

Топливоподкачивающий насос -

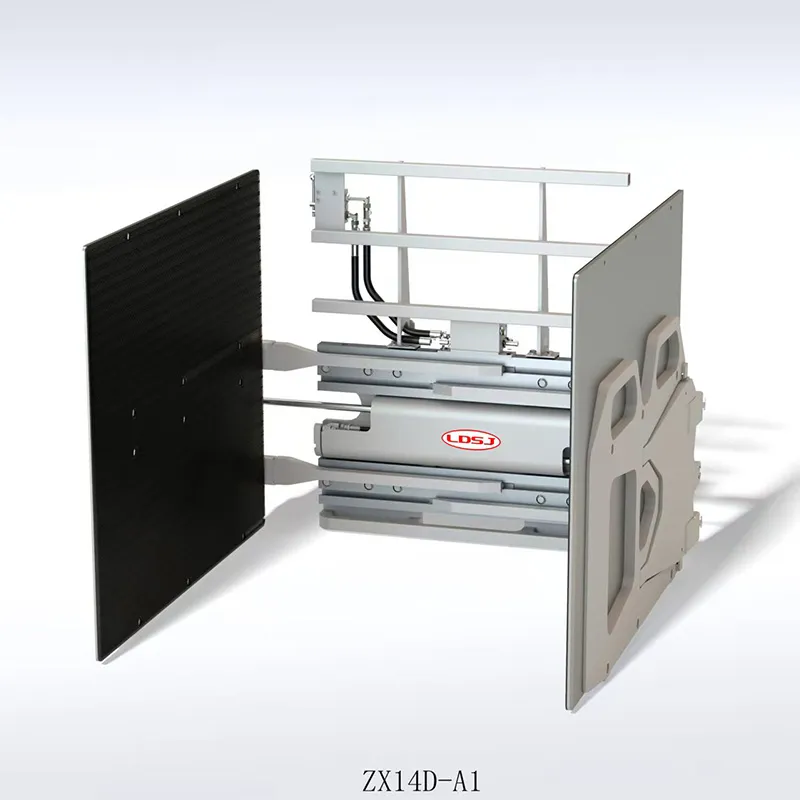

Связующе-захватная вила для погрузчика ZX14D – A1

Связующе-захватная вила для погрузчика ZX14D – A1 -

Газовая пружина для погрузчика (гидравлическая опорная стойка)

Газовая пружина для погрузчика (гидравлическая опорная стойка) -

Втулка распределительного вала

Втулка распределительного вала -

Комплект сапуна

Комплект сапуна -

Гидравлический рулевой механизм

Гидравлический рулевой механизм -

Гидротрансформатор для вилочного погрузчика

Гидротрансформатор для вилочного погрузчика

Связанный поиск

Связанный поиск- Колодки тормозные погрузчик део

- Шестерни погрузчика

- Схема подключения генератора погрузчика

- Запчасти для двигателя погрузчика

- Фары на вилочный погрузчик

- Запчасти для гидромолота экскаватора погрузчика

- Радиатор охлаждения погрузчика амкодор 342с4

- Продажа запчастей для вилочных погрузчиков

- Фары светодиодные для дизельного погрузчика

- Фильтр масляный на погрузчик л 34