Изготовить вилы для фронтального погрузчика

Когда говорят 'изготовить вилы для фронтального погрузчика', многие представляют себе просто сварку пары стальных балок. Это первое и самое опасное заблуждение. На деле, даже для, казалось бы, простой замены или кастомизации оснастки, нужно учитывать десяток нюансов, от марки погрузчика и его гидравлики до конкретного типа груза. Сам пару лет назад чуть не угробил клиенту погрузчик Люгун, поставив вилы, не рассчитанные на его реальную грузоподъемность. С тех пор подход изменился кардинально.

Почему 'сделать' сложнее, чем 'купить'?

Стандартные вилы, которые идут в комплекте или продаются как запчасть, — это всегда компромисс. Они рассчитаны на усредненные условия. А вот когда нужны вилы для специфичных задач — например, для работы с рулонами бумаги, длинномерными трубами или нестандартными поддонами, — тут начинается область кастомизации. И вот первая развилка: делать полностью с нуля или модифицировать существующие? Чаще всего второй вариант надежнее и дешевле, если, конечно, база качественная.

Вот тут как раз и выходит на сцену вопрос запчастей. Я много работаю с компанией ООО Анцин Синькуан Машинери (их сайт — forklift-mart.ru). Они профессионально занимаются оптовой торговлей запчастями для китайских погрузчиков, вроде Ханча, Хэли, Люгун, и для импортных — Тойота, Комацу. Почему это важно? Потому что для модификации часто нужна именно оригинальная или максимально близкая к оригиналу база — крепления, замки, размеры посадочных мест. Взять, к примеру, китайский Чжунли и японский Комацу — геометрия крепления вил к каретке может отличаться на сантиметры, и это не исправить 'на глаз'.

Поэтому мой первый совет: прежде чем изготовить вилы, нужно точно знать, под какой погрузчик они будут ставиться. Не просто 'погрузчик 3 тонны', а именно модель, год, тип каретки. Иногда проще и правильнее купить у того же ООО Анцин Синькуан Машинери готовые вилы под конкретную модель, а уже потом их дорабатывать под задачу. Это экономит время и снижает риски.

Материал и геометрия: где кроется дьявол

Казалось бы, сталь и есть сталь. Ан нет. Для вил фронтального погрузчика используется особая рессорно-пружинная сталь, часто марки 60С2ХА или аналоги. Она должна выдерживать не только статическую нагрузку, но и постоянные динамические удары, изгибающие моменты. Однажды видел, как самодельные вилы из обычной конструкционной стали просто сложились 'кренделем' под нагрузкой в полторы тонны. Хорошо, что никто не пострадал, только груз.

Геометрия — это отдельная песня. Угол наклона носка, радиус загиба, профиль поперечного сечения (чаще всего С-образный или L-образный) — все это влияет на то, как вила будет входить под груз, как будет его удерживать и как будет распределять нагрузку на стрелу. Для длинных вил, например, для труб, критически важна борьба с прогибом. Иногда приходится добавлявать ребра жесткости снизу, но это увеличивает вес и, как следствие, снижает полезную грузоподъемность.

Здесь опять вспоминаем про поставщиков запчастей. Если берешь за основу вилу от проверенного производителя, например, через того же forklift-mart.ru, ты уже получаешь правильный базовый профиль и материал. Остается только грамотно его удлинить, укоротить или усилить в нужном месте. Это на порядок снижает количество инженерных расчетов, которые, честно говоря, в полевых условиях никто не делает — все на глаз и по опыту.

Сварка и термообработка: точка невозврата

Самая частая ошибка при самостоятельном изготовлении — неправильная сварка. Сварной шов на вилах — это концентратор напряжений. Если варить без предварительного подогрева материала и последующего медленного охлаждения (а лучше — нормализации), в зоне шва появляются хрупкие структуры. Вила может служить год, а потом треснуть в самый неподходящий момент.

У нас был случай с вилами для старого Мицубиси. Переваривали крепление. Сварщик был опытный, но про подогрев 'забыл'. Через три месяца активной работы пошла трещина именно по границе шва. Хорошо, что заметили вовремя. После этого я всегда настаиваю на контроле всего процесса. Идеально, если после сварки вилы отправляются на термообработку для снятия внутренних напряжений, но на практике это делают единицы — дорого и долго.

Поэтому для критически важных применений я теперь категорически не рекомендую 'варить в гараже'. Лучше найти специализированную мастерскую или, опять же, обратиться к крупным дилерам. Из описания ООО Анцин Синькуан Машинери видно, что они работают с профессиональными линиями запчастей, где вилы уже прошли весь цикл правильного производства. Иногда дешевле и безопаснее купить готовый продукт, чем пытаться изготовить вилы для фронтального погрузчика кустарно, рискуя и техникой, и людьми.

Крепление и совместимость: история про 'почти подошло'

Отдельная головная боль — это механизм крепления вил к каретке. Существуют разные типы: крюковые, с фиксатором, с роликами. И здесь нет единого стандарта даже в рамках одного бренда. Можно заказать прекрасные вилы, но они просто не сядут на погрузчик.

Работая с разными моделями, от Лунгун до Линде, я выработал правило: всегда снимать мерки со старой вилы или, что еще лучше, с самой каретки. Ширина захвата, диаметр и расположение фиксирующих пальцев, зазоры — все до миллиметра. Один раз для погрузчика Юнгхейнрих сделали вилы, которые вроде бы идеально подходили по каталогу. Но не учли небольшой люфт в самом замке каретки. В итоге при подъеме под нагрузкой вилы немного перекашивало, что создавало опасную вибрацию. Пришлось переделывать посадочное место.

В этом плане сотрудничество с оптовиками, такими как ООО Анцин Синькуан Машинери, дает преимущество: у них обычно есть точные спецификации и чертежи для огромного парка техники. Можно уточнить параметры, прежде чем что-то резать или варить. Их сайт forklift-mart.ru часто становится отправной точкой для поиска правильной конфигурации, даже если конечное изделие будет делаться на заказ.

Когда изготовление все-таки оправдано? Личный опыт

Несмотря на все риски, бывают ситуации, когда изготовить вилы с нуля или серьезно переделать — единственный выход. У меня был заказ от логистической компании, которая работала с огромными катушками кабеля. Стандартные вилы не подходили по радиусу загиба и ширине. Готового решения на рынке не было. Пришлось делать.

Мы взяли за основу самые мощные вилы для 5-тонного Коматсу, которые нашли в ассортименте у партнеров. Усилили их по всей длине дополнительной накладкой из высокопрочной стали, а носки выгнули по специальному шаблону, который сняли с самой катушки. Работа заняла две недели, но результат того стоил. Ключевым было то, что база (те самые вилы от Коматсу) была из правильного материала и с правильной закалкой. Мы лишь их модифицировали.

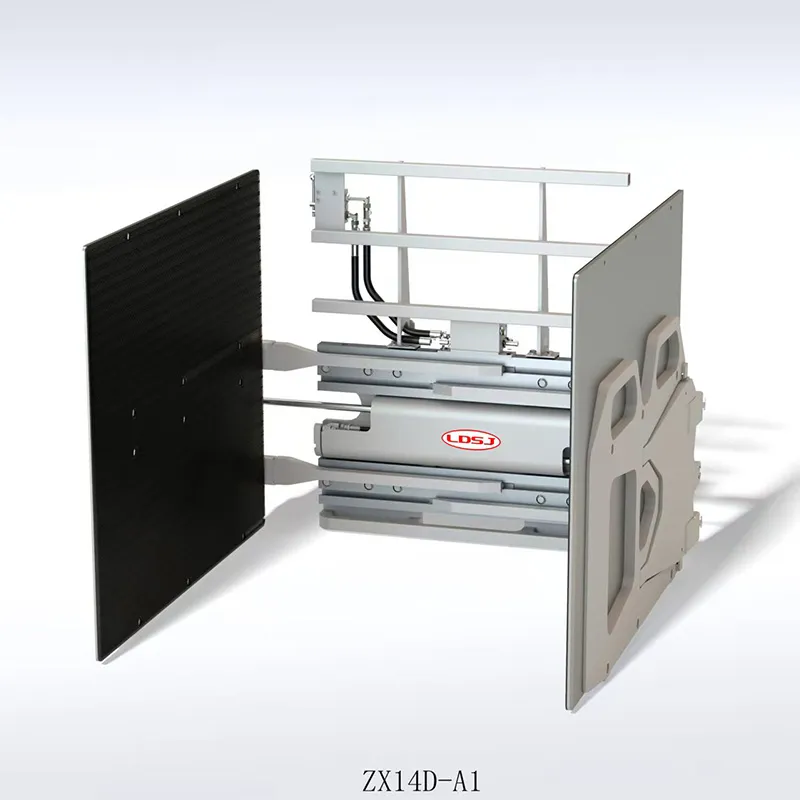

Еще один кейс — вилы для разгрузки хрупких панелей. Нужны были вилы с изменяемым углом наклона носков независимо от наклона стрелы. Тут пришлось проектировать и изготавливать целый гидравлический узел с цилиндрами. Это уже высший пилотаж, и без грамотного инженера и хорошей производственной базы не обойтись. Но и тут знание того, какие запчасти и компоненты гидравлики доступны на рынке (в том числе через дилеров вроде forklift-mart.ru), сильно упростило задачу.

Итог прост. Изготовить вилы для фронтального погрузчика — задача выполнимая, а иногда и необходимая. Но подходить к ней нужно не как к слесарной работе, а как к инженерной задаче с массой ограничений. Начинать всегда стоит с поиска качественной базовой детали, точного понимания технических характеристик погрузчика и четкого ТЗ от заказчика. И не стесняться обращаться к профи, будь то поставщики запчастей вроде ООО Анцин Синькуан Машинери или специализированные цеха. Безопасность и надежность в нашем деле всегда дороже сиюминутной экономии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплект шатуна

Комплект шатуна -

Дуплексный насос

Дуплексный насос -

Связующе-захватная вила для погрузчика ZX14D – A1

Связующе-захватная вила для погрузчика ZX14D – A1 -

Хуатай 498

Хуатай 498 -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Гидротрансформатор для вилочного погрузчика

Гидротрансформатор для вилочного погрузчика -

Ротатор для погрузчика XZ30J-B1

Ротатор для погрузчика XZ30J-B1 -

Гидравлический комплект сцепления

Гидравлический комплект сцепления -

Смещающая вила с регулируемым шагом TY30G – B3

Смещающая вила с регулируемым шагом TY30G – B3 -

Зубчатый масляный насос

Зубчатый масляный насос -

Литиевая батарея Чжунли EPL 205Z 2000

Литиевая батарея Чжунли EPL 205Z 2000 -

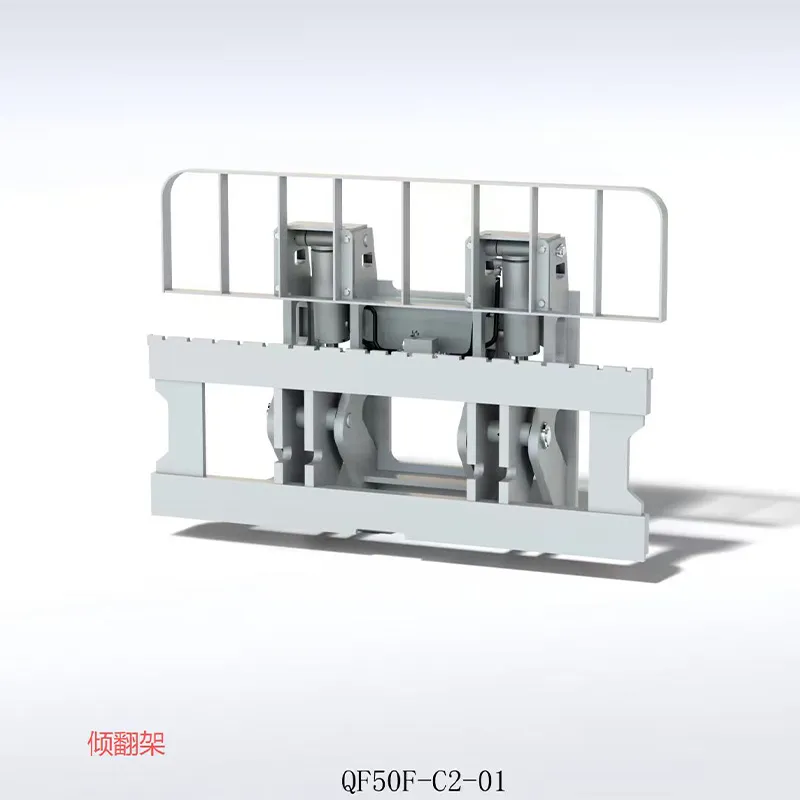

Опрокидывающая рама QF50F-C2-01

Опрокидывающая рама QF50F-C2-01