Захват для бочек на вилочный погрузчик

Когда слышишь ?захват для бочек?, многие сразу представляют себе простые механические клещи. На деле же — это целый класс навесного оборудования, где каждая деталь, от типа привода до формы лап, влияет на безопасность и скорость. Частая ошибка — считать, что подойдет любой, лишь бы бочка не упала. На самом деле, неправильно подобранный захват — это риск деформации тары, разлива содержимого и, что хуже, травм. Особенно это касается работы с полными 200-литровыми бочками, где вес подходит к 300 кг.

Основные типы и где ошибаются при выборе

Если грубо делить, то есть механические (ручные, зачастую с цепным или рычажным фиксатором) и гидравлические. Механические — дешевле и проще, их часто берут для нерегулярных работ. Но тут подводный камень: оператору нужно вручную зацепить и отцепить бочку, иногда сходя с погрузчика. На скользком или замусоренном полу это лишний риск. Плюс, усилие зажима не всегда равномерное, можно помять тонкостенную тару.

Гидравлические, подключаемые к гидросистеме погрузчика, — совсем другая история. Управление с места водителя, плавный ход и постоянное контролируемое давление. Для интенсивной сменной работы — единственный разумный вариант. Но и здесь есть нюанс: не на каждом погрузчике есть свободная линия гидравлики для навески. Иногда нужен дополнительный редуктор или клапан. Это к вопросу о совместимости, который многие упускают, покупая оборудование ?вслепую?.

Еще один момент — универсальность. Видел модели, которые позиционируются как ?для всех типов бочек?. На практике же захват для стальной бочки с ободом и для пластиковой еврокубы — это часто разные конструкции. Лапы должны точно повторять контур, иначе держать будет, но не надежно. Для пластиковых бочек часто нужны лапы с большей площадью контакта, чтобы не продавить стенку.

Опыт из цеха: когда теория сталкивается с реальностью

Помню случай на одном из складов лакокрасочных материалов. Использовали старый механический захват для перестановки бочек с растворителем. Все бы ничего, но бочки были немного помяты с завода, не идеального цилиндра. И в один момент, при подъеме, лапы соскользнули, бочка упала с метровой высоты. Хорошо, что не разгерметизировалась, но осадок остался. Проблема была в том, что лапы не имели самоустанавливающегося шарнира и не ?обняли? бочку по всей окружности.

После этого стали смотреть в сторону гидравлических моделей с плавающим механизмом захвата. Важно, чтобы был не просто жесткий захват, а чтобы лапы могли подстроиться под геометрию тары. Это особенно критично для повторно используемых бочек, которые редко бывают идеальными.

Еще один практический совет — смотреть на вес самого захвата. Кажется, мелочь. Но если у вас погрузчик с небольшой максимальной грузоподъемностью, например, 1.5 тонны, то тяжелый гидравлический захват может ?съесть? добрых 200-300 кг из этого лимита. Полную бочку уже не поднимешь. Поэтому иногда для легких задач выгоднее облегченная механическая модель.

Вопрос совместимости и где искать запчасти

Это, пожалуй, самый больной вопрос для многих логистических компаний. Парк техники часто смешанный: есть старые китайские погрузчики вроде Ханча или Люгун, а есть, скажем, пара импортных погрузчиков Комацу или Тойота для ответственных участков. И навеска должна подходить если не ко всем, то к большинству.

Здесь важно не только посадочное место на каретке (класс I, II, III и т.д.), но и гидравлика. Давление в системе, тип быстроразъемных соединений (БРС). Бывало, купят захват, а шланги не стыкуются — приходится перепаивать фитинги, терять время. Сейчас многие производители, особенно серьезные, поставляют адаптеры под разные системы. Это нужно уточнять в первую очередь.

Что касается обслуживания и ремонта, то здесь на помощь приходят специализированные поставщики запчастей. Например, компания ООО Анцин Синькуан Машинери, которая профессионально занимается оптовой торговлей запасными частями как для китайских марок (Хэли, Лунгун, Чжунли), так и для импортных (Мицубиси, Линде, Юнгхейнрих). Их сайт forklift-mart.ru — полезный ресурс, когда нужно быстро найти гидроцилиндр для привода лап или новый уплотнитель. Наличие таких каналов поставки запчастей сильно упрощает жизнь, снижая время простоя оборудования.

Безопасность — не просто слово в инструкции

Про безопасность пишут везде, но на практике ее часто нарушают в угоду скорости. Самый частый грех — подъем бочки выше, чем это необходимо для транспортировки. По правилам, бочку нужно поднимать на 10-15 см от пола для перемещения. Но видел, как грузят в фуру, поднимая под самый потолок. Малейший люфт в захвате или резкое движение — и центровка нарушается. Бочка на высоте — это уже не груз, а маятник.

Второй момент — проверка перед сменой. Оператор должен осмотреть лапы на предмет трещин, особенно в зоне сварных швов, проверить шплинты в пальцах и работу гидроцилиндров (нет ли подтеков). Это занимает пять минут, но может предотвратить аварию. В инструкции к хорошему захвату всегда есть график ежедневного и ежемесячного осмотра.

И еще про содержимое. Если бочка с горючим или химически активной жидкостью, то материал захвата тоже имеет значение. Обычная сталь может давать искру при ударе. Для таких сред лучше искать модели с защитным покрытием или из специальных сплавов. Это редкость, но спрос на них есть, особенно на нефтебазах.

Вместо заключения: на что смотреть при заказе

Итак, если резюмировать опыт, то при выборе захвата для бочек на вилочный погрузчик нужно идти от конкретных задач. Спросите себя: Какой тип бочек (сталь/пластик, с ободом/без)? Какова интенсивность работы (несколько раз в день/постоянно)? Какой парк погрузчиков (китайские/импортные, наличие свободной гидравлики)?

Не гонитесь за абсолютной универсальностью — ее не существует. Лучше взять специализированный захват под ваш основной тип тары. И обязательно запросите у поставщика возможность тестовой установки на вашу технику. Ни одна картинка или видео не заменят пятиминутной проверки на своем погрузчике.

И последнее: не забывайте про операторов. Даже самый совершенный захват требует обучения. Покажите, как правильно позиционировать лапы, как контролировать угол наклона каретки при захвате, как проверять сцепление перед подъемом. Эти простые шаги — залог долгой и, что главное, безопасной работы с таким, казалось бы, простым оборудованием, как захват для бочек.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

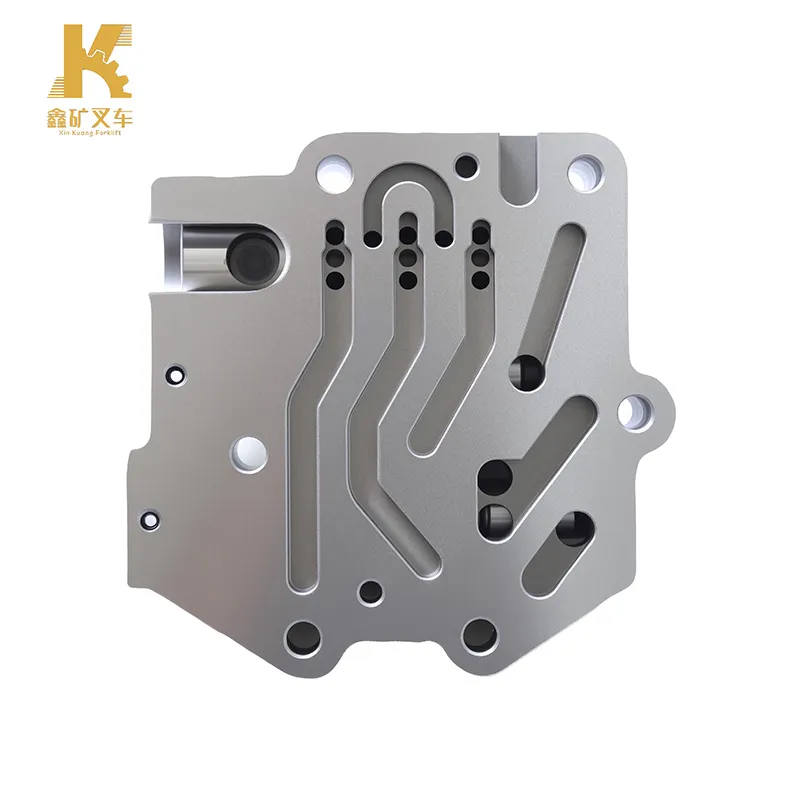

Рулевой механизм электропогрузчика

Рулевой механизм электропогрузчика -

Хуатай JFZ17P-1C

Хуатай JFZ17P-1C -

Дуплексный насос

Дуплексный насос -

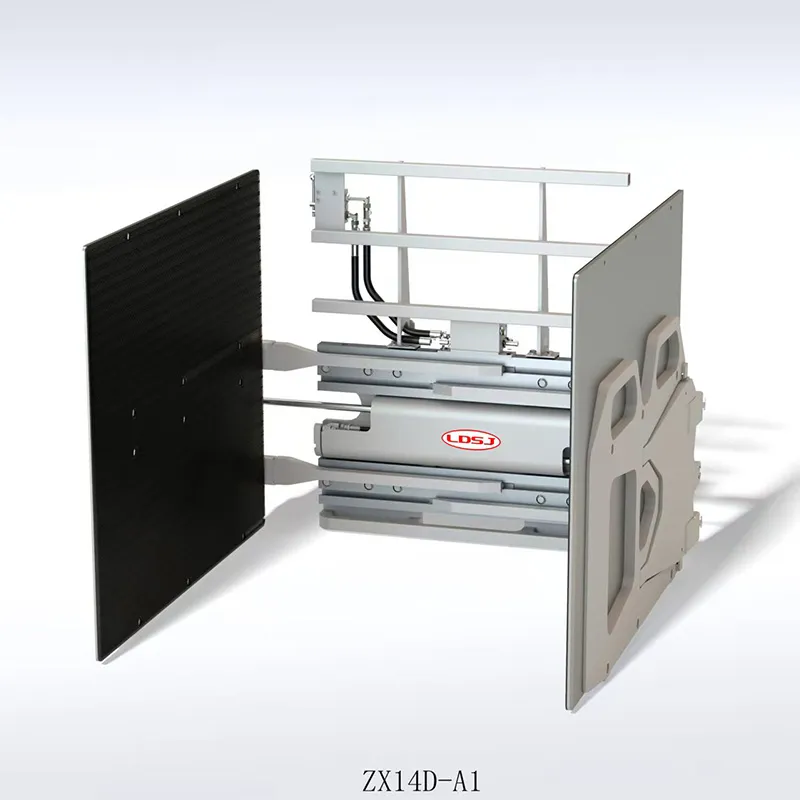

Смещающая вила с регулируемым шагом TY30G – B3

Смещающая вила с регулируемым шагом TY30G – B3 -

Поворотный кулак погрузчика

Поворотный кулак погрузчика -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Ремкомплект гильзы цилиндра и поршня двигателя

Ремкомплект гильзы цилиндра и поршня двигателя -

Поворотный кулак Хэли

Поворотный кулак Хэли -

Зубчатый масляный насос погрузчика Хэли

Зубчатый масляный насос погрузчика Хэли -

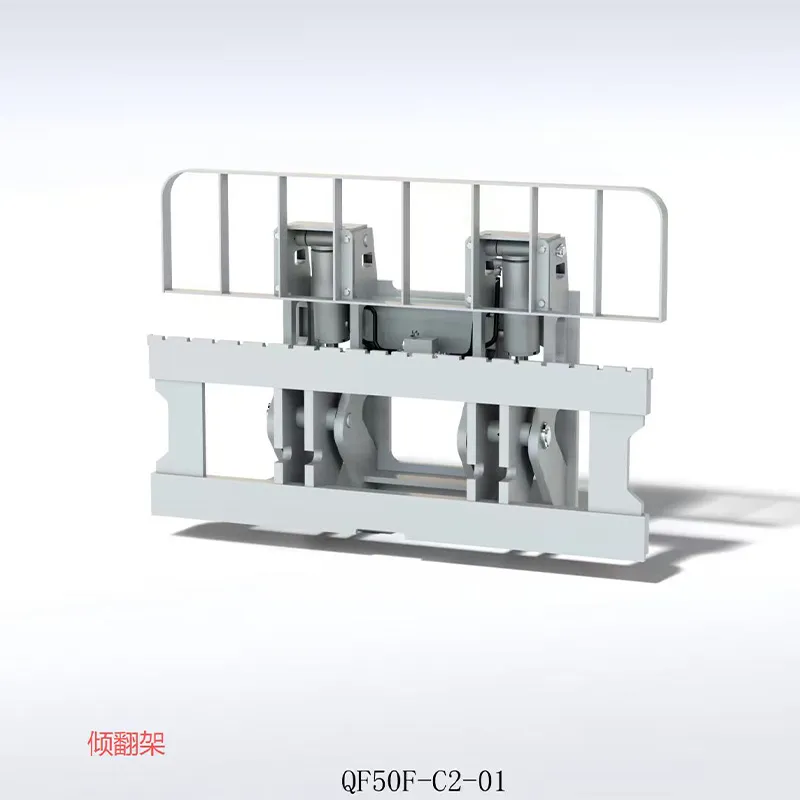

Опрокидывающая рама QF50F-C2-01

Опрокидывающая рама QF50F-C2-01 -

Газовая пружина для погрузчика (гидравлическая опорная стойка)

Газовая пружина для погрузчика (гидравлическая опорная стойка) -

Топливоподкачивающий насос

Топливоподкачивающий насос

Связанный поиск

Связанный поиск- Хендай погрузчик фронтальный ручной тормоз

- Реле стартера нев холланд 218 мини погрузчик

- Вилы для погрузчика мтз

- Запчасти для карбюратора на погрузчик

- Фары на погрузчик фронтальный верхнее

- Фара на фронтальный погрузчик передняя

- Захват для кип на вилочный погрузчик

- Подшипник выжимной вилочный погрузчик

- Захват для биг бэгов на погрузчик

- Панель приборов погрузчика сат 962