Зарядное устройство для аккумулятора погрузчика

Когда говорят про зарядное устройство для аккумулятора погрузчика, многие сразу думают о вольтах и амперах — мол, подобрал по параметрам, и всё. Но на деле это одна из самых частых точек отказа в логистике, и дело тут не только в цифрах на шильдике. Сколько раз видел, как на складе берут первую попавшуюся ?зарядку?, потому что вилка подошла, а через полгода аккумуляторная батарея сыпется, или хуже — греется клемма, и пожарная безопасность под вопросом. Особенно это касается смешанного парка, где стоят и китайские погрузчики вроде Ханча или Люгун, и старые японские Тойоты. Тут уже не обойтись общими советами.

Параметры — это не только цифры

Начнём с основ, которые почему-то часто упускают. Напряжение и ёмкость — да, первичны. Но если для батареи 48V 600Ah взять зарядное на 40A, а не на рекомендуемые 60-70A, процесс будет идти дольше, батарея может недозаряжаться, особенно в интенсивной трёхсменке. Это не мгновенная поломка, а медленная деградация. И наоборот, слишком мощное устройство для маленькой батареи — риск перегрева. Я лично сталкивался с ситуацией на одном из предприятий, где для парка Хэли с батареями 48V 400Ah закупили ?универсальные? зарядники с максимальным током 50A. Вроде бы всё в допуске. Но забыли про температурную компенсацию — летом в некондиционируемом боксе зарядка шла при +35, и через 8 месяцев ёмкость просела на 20%. Производитель, конечно, сказал, что условия эксплуатации не те. А кто их читал, эти условия?

Ещё один нюанс — алгоритм заряда. Многие бюджетные устройства для китайских погрузчиков имеют упрощённый двух- или трёхступенчатый профиль (заряд, абсорбция, иногда float). Для свинцово-кислотных АКБ с жидким электролитом — часто этого хватает. Но если в парке есть погрузчики с гелевыми или AGM-батареями (часто встречается у б/у Linde или Jungheinrich), им нужен точный профиль с контролем напряжения на каждой стадии. Несоответствие ведёт к высыханию геля и безвозвратной потере ёмкости. У нас был случай с клиентом, который купил несколько б/у погрузчиков Комацу с AGM. Зарядные от оригинальных машин потерялись, поставили что было. Через четыре месяца — замена батарей. Дорогой урок.

Поэтому первое правило — смотреть не только на выходные параметры, но и на тип батареи и её ?историю?. Для смешанного парка, где есть и китайские, и импортные машины, идеально иметь зарядные устройства с выбираемыми профилями. Да, они дороже. Но считайте стоимость простоя и новых батарей.

Совместимость и ?неоригинал?: где можно сэкономить, а где нет

Тут часто возникает вопрос: обязательно ли брать оригинальное зарядное устройство, например, для Тойоты или Мицубиси? Ответ неоднозначный. Оригинал гарантированно подходит, но цена может быть в 2-3 раза выше, а срок поставки — несколько недель. Для критически важной техники в непрерывном цикле — возможно, да. Но для многих китайских марок, таких как Чжунли или Лунгун, ?оригинальное? зарядное часто само является продуктом стороннего производителя, просто с другой табличкой.

Мы в своей практике, работая через ООО Анцин Синькуан Машинери (их сайт — forklift-mart.ru), часто предлагаем клиентам качественные совместимые аналоги для китайских погрузчиков. Эта компания как раз профессионально занимается запчастями для Ханча, Хэли, Люгун и других, так что у них есть проверенные поставщики компонентов. Ключевое слово — ?проверенные?. Нельзя брать первое попавшееся с Алиэкспресс. Хороший аналог должен иметь сертификаты (РОСС, ЕАС), чётко прописанные параметры и, желательно, отзывы с других объектов.

А вот для импортных погрузчиков, особенно старых моделей Комацу или Линде, с совместимостью сложнее. Их электроника может ?капризничать? с неоригинальными зарядниками, возможны ошибки на панели управления. Тут либо искать восстановленные оригинальные устройства, либо очень тщательно тестировать аналог перед покупкой всей партией. Один наш клиент с парком Jungheinrich 2000-х годов взял партию совместимых зарядных. На трёх из десяти погрузчиков система управления батареей (BMS) выдавала ошибку, пришлось ставить обратно старые. Вывод: для старой импортной техники экономия часто приводит к дополнительным затратам времени.

Распространённые поломки и что с ними делать

Зарядное устройство — не вечное. По опыту, основные проблемы две: выход из строя силовых элементов (диодный мост, транзисторы) и ?глюки? управляющей платы. Первое часто случается из-за скачков напряжения в сети или плохого охлаждения. Видел зарядники, установленные вплотную к стене в пыльном углу — вентиляционные решётки забиты, радиаторы перегреваются. Решение простое — регулярная очистка и стабилизатор напряжения. Дешёвый, но эффективный способ продлить жизнь.

Вторая проблема — сложнее. Сбои в логике заряда, неправильное отображение параметров. Иногда помогает сброс к заводским настройкам. Но часто это симптом старения конденсаторов на плате или программного сбоя. Для современных ?умных? зарядных устройств иногда требуется перепрошивка. Вопрос — где её взять для неоригинального устройства? Поэтому при выборе стоит уточнять у поставщика, есть ли техническая поддержка и ремонтные комплекты. Например, через тот же forklift-mart.ru можно не только купить устройство, но и получить контакты сервисных центров, которые с ними работают.

Отдельная история — разъёмы и кабели. Казалось бы, мелочь. Но как часто ломается сама вилка на погрузчике или разбалтывается гнездо на зарядном! Контакт ухудшается, место соединения греется, пластик плавится. Рекомендую раз в месяц визуально проверять эти узлы на предмет подгаров или люфта. Лучше заменить вилку за 2000 рублей, чем менять всю кабельную сборку или, не дай бог, тушить возгорание.

Организация зарядного хозяйства: мало купить, нужно правильно использовать

Даже самое дорогое и технологичное зарядное устройство для аккумулятора погрузчика можно угробить за полгода неправильной эксплуатации. Основная ошибка — отсутствие графика. Батареи ставят на зарядку когда попало и снимают когда попало. Для здоровья АКБ критически важен полный цикл заряда-разряда. Желательно, чтобы после работы батарея ставилась на зарядку и заряжалась до полного окончания цикла (до перехода в режим поддержки). Частые недозаряды убивают её так же, как и постоянный перезаряд.

Ещё один момент — место. Зарядная станция должна быть хорошо вентилируемой, сухой и по возможности прохладной. Никаких куч тряпок или деревянных паллет рядом! При заряде выделяется водород, и хотя современные батареи малообслуживаемые, риск есть всегда. Плюс — удобный доступ для обслуживания самих устройств.

В идеале для большого парка стоит рассмотреть централизованную систему зарядки с энергоучётом и дистанционным мониторингом. Это дорогое решение, но для крупных логистических центров оно окупается за счёт продления срока службы батарей, экономии электроэнергии и предотвращения простоев. Видел такую систему на одном из складов с парком из 30+ погрузчиков. Там диспетчер видел на экране статус заряда каждой машины и мог планировать их использование. Это уровень, к которому стоит стремиться.

Выбор поставщика: почему важна не только цена

В заключение вернусь к теме выбора. Рынок запасных частей и оборудования для погрузчиков, особенно в сегменте китайских марок, довольно мутный. Можно найти зарядное устройство втридешева, но что внутри — загадка. Поэтому я всегда советую работать с компаниями, которые специализируются именно на этом и дают хоть какую-то гарантию и поддержку.

Вот, например, ООО Анцин Синькуан Машинери. Они не первый год на рынке, их сайт forklift-mart.ru — это не просто витрина, там есть каталоги, описания, часто есть в наличии запчасти для конкретных моделей Ханча, Люгун, а также для Тойота, Комацу и других. Для меня как для специалиста важно, что можно позвонить и проконсультироваться по совместимости, а не просто сделать заказ наугад. Они поставляют оборудование для крупных проектов, а значит, их продукцию тестируют в реальных условиях. Это не стопроцентная гарантия, но риски значительно ниже.

В итоге, выбор зарядного устройства — это инвестиция в бесперебойность работы всего парка. Экономить на нём — значит, повышать риски незапланированных расходов в будущем. Смотрите на параметры, учитывайте специфику своих батарей и погрузчиков, организуйте процесс и находите надёжного поставщика. Тогда и проблем будет меньше, и техника отработает свой ресурс полностью. А это, в конечном счёте, и есть главная цель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

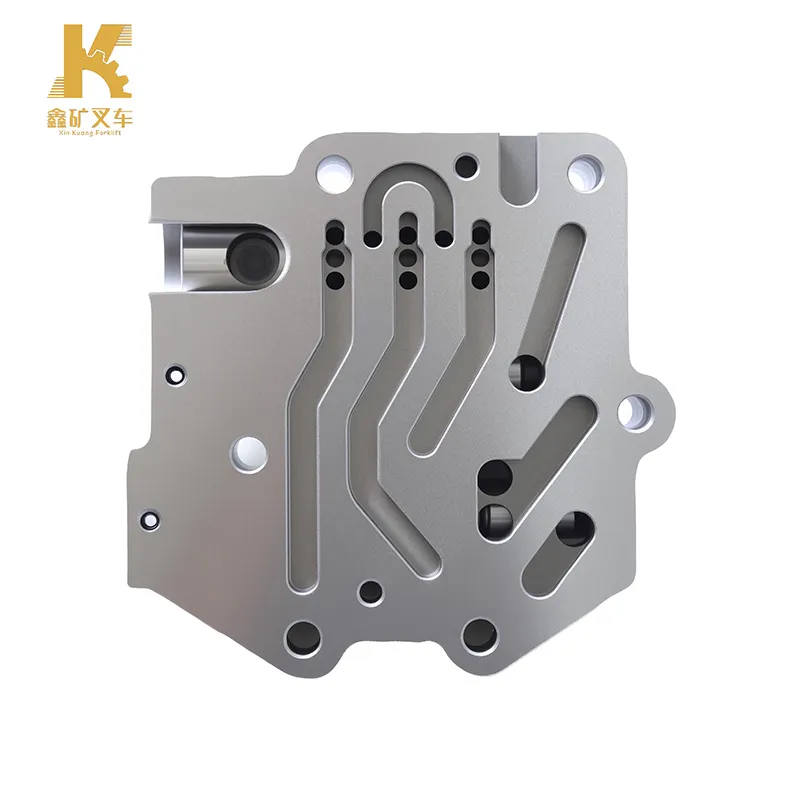

Гидравлический распределительный клапан

Гидравлический распределительный клапан -

Топливоподкачивающий насос

Топливоподкачивающий насос -

Комплект главного вала

Комплект главного вала -

Выходной вал и коническая шестерня

Выходной вал и коническая шестерня -

Управляющий клапан (механический)

Управляющий клапан (механический) -

Серия замков Чжунли JK118 с комплектом ключей

Серия замков Чжунли JK118 с комплектом ключей -

Основание термостата

Основание термостата -

Внешний боковой смещатель

Внешний боковой смещатель -

Топливоподкачивающий насос двигателя Синьчай

Топливоподкачивающий насос двигателя Синьчай -

Хуатай 498

Хуатай 498 -

Управляющий клапан (электрогидравлический)

Управляющий клапан (электрогидравлический) -

Рулевой механизм погрузчика

Рулевой механизм погрузчика

Связанный поиск

Связанный поиск- Корпус воздушного фильтра на погрузчик

- Вилы для навоза погрузчика

- Вилы для погрузчика диечи мини агри

- Фара телескопического погрузчика

- Расстояние вил погрузчика

- Продажа запчастей для погрузчиков

- Главный тормозной цилиндр фронтального погрузчика

- Аккумулятор для дизельного погрузчика

- Ротатор на вилы погрузчика

- Фары рабочего света на экскаватор погрузчик гидромек