Вспомогательное колесо электропогрузчика

Если говорить о вспомогательном колесе электропогрузчика, многие сразу думают о простой ?роликовой тележке? под мачтой. На деле это один из самых недооцененных узлов, от которого зависит не только плавность хода, но и долговечность рамы, и даже безопасность оператора при работе с высокими стелажами. Частая ошибка — ставить первое попавшееся, лишь бы подходило по диаметру. Работая с запчастями, вижу, как это приводит к преждевременному износу поворотного узла и трещинам в креплениях.

Конструкция и её скрытые нюансы

Казалось бы, что там может быть сложного? Колесо, ось, кронштейн. Но возьмём, к примеру, китайские погрузчики Хэли или Люгун ранних серий. У них часто используется литой кронштейн с фиксированной осью, где вспомогательное колесо вращается на втулке скольжения. Проблема в том, что смазка там держится недолго, особенно при активной работе на бетоне. Через пару месяцев интенсивной эксплуатации появляется люфт, потом характерный скрежет. И это не просто шум — это признак того, что начинает разбиваться посадочное место оси в самом кронштейне. Замена тогда встанет в копеечку, менять придётся весь узел.

Современные модели, например, от Чжунли или у импортных Linde, уже чаще идут на подшипниках качения, с сальниковым уплотнением. Это прогресс, но и тут есть подводные камни. Подшипник должен быть именно определённого класса, рассчитанный на радиальную и ударную нагрузку. Видел случаи, когда ставили обычные, дешёвые, из ремонтных наборов для тележек. Они рассыпались за неделю. Колесо при этом может выглядеть целым, а весь удар на себя принимает рама.

Ещё один момент — материал самого колеса. Полиуретан разной плотности, нейлон, иногда резина. Для складов с идеальным покрытием подходит жёсткий полиуретан. Но у нас редко идеальные условия. Если есть стыки плит, небольшие пороги, лучше более мягкий композит. Он гасит вибрацию, которая идёт прямо на оператора. Это не прописано в мануалах, но на практике чувствуется сразу.

Проблемы подбора и совместимости

Вот здесь постоянно сталкиваюсь с запросами. Клиент звонит, говорит: ?Нужно колесо на Toyota 7FB?. Казалось бы, дать каталог — и всё. Но не всегда. Часто на погрузчике уже стоит не родной узел, а какой-то гибрид от предыдущего ремонта. Поэтому всегда спрашиваю: замеряли посадочный диаметр оси? Смотрели, как крепится кронштейн — на болтах или на шпильках? Бывает, что привозят колесо, а оно не становится, потому что проушины кронштейна разной толщины. Мелочь, а простой на день-два.

Для китайских марок, таких как Ханча или Лунгун, ситуация осложняется тем, что у них внутри одного модельного ряда могут быть разные производители осей. Особенно это касается вспомогательных колёс электропогрузчика для трёхопорных моделей. У них нагрузка на это колесо выше, и конструкция часто усиленная. Если поставить аналог от более лёгкой модели, кронштейн может просто погнуть.

Мы в ООО ?Анцин Синькуан Машинери? стараемся держать в каталоге не просто абстрактные номера, а привязывать их к конкретным узлам и даже годам выпуска. Потому что, например, у Komatsu серии BX50 и BX52 кронштейны внешне похожи, но посадочный размер отличается на пару миллиметров. Не угадаешь — не встанет.

Полевые наблюдения и типичные отказы

Запомнился один случай на стройке. Работал погрузчик Jungheinrich, постоянно слышался стук с передней части. Механики меняли подшипники, проверяли мачту — ничего. Оказалось, проблема была в вспомогательном колесе. Оно было родное, но от долгой работы с перегрузом (возили паллеты с кирпичом) нарушилась геометрия самого кронштейна. Колесо стояло под углом, и при повороте происходил подклинивание. Вибрация шла дальше по раме. Замена колеса не помогла — пришлось менять весь кронштейн в сборе. После этого всегда советую смотреть не только на износ ролика, но и на целостность его ?дома?.

Ещё одна частая история — попадание мусора. В складах, где работают с деревянной тарой, часто между колесом и кронштейном набивается стружка и пыль. Если нет защитных крышек, этот абразив быстро убивает и подшипник, и поверхность оси. Видел самодельные решения — ставят резиновые отсекатели от старых покрышек. Работает, кстати, неплохо. Но правильнее, конечно, искать оригинальные пыльники или аналоги от качественных производителей.

Износ по внутреннему диаметру — отдельная тема. Часто колесо кажется целым, но если снять и замерить, окажется, что посадочное отверстие разбито в овал. Это результат люфта на изношенной оси. В таком случае менять нужно оба компонента. Иначе новое колесо проживёт ещё меньше. Это базовое правило, но почему-то его часто игнорируют в погоне за экономией.

Взаимосвязь с другими системами

Мало кто задумывается, но состояние вспомогательного колеса электропогрузчика напрямую влияет на работу гидросистемы подъёма мачты. Если колесо заклинило или плохо вращается, создаётся дополнительное сопротивление при наклоне мачты вперёд/назад. Насос работает с повышенной нагрузкой, быстрее греется масло. Особенно это критично для старых погрузчиков Mitsubishi, у которых гидронасос и так не самый мощный. Может дойти до того, что оператор будет жаловаться на ?тугой? ход рукоятки наклона, а причина окажется внизу.

То же самое с электроникой. На некоторых современных погрузчиках Toyota есть датчики положения мачты. Сильная вибрация от разбитого ролика может передаваться на кронштейн, где закреплены провода. Со временем это ведёт к их перетиранию или плохому контакту. Ошибки тогда могут быть самыми неожиданными, от самопроизвольного останова до сбоев в системе взвешивания.

И конечно, комфорт. Разбитое колесо даёт постоянную низкочастотную вибрацию на пол оператора. За смену это выматывает сильно. Многие водители даже не могут сформулировать, что не так, говорят ?погрузчик какой-то жёсткий стал?. А начинать диагностику стоит именно с этих, казалось бы, второстепенных узлов.

Выбор поставщика и качество запчастей

Рынок запасных частей сейчас переполнен. Можно купить вспомогательное колесо за копейки, но будет ли оно работать? Наша компания, ООО ?Анцин Синькуан Машинери?, работает с проверенными производителями именно потому, что видели последствия установки дешёвых аналогов. Колесо — не та деталь, на которой стоит экономить. Его отказ может привести к куда более дорогому ремонту.

На сайте https://www.forklift-mart.ru мы стараемся давать максимально полные спецификации: не только размеры, но и тип подшипника, материал обода, предельную нагрузку. Это важно. Для ричтраков, например, нагрузка на вспомогательное колесо в определённых позициях может быть выше, чем для обычных вилочных погрузчиков. И если поставить неподходящее, оно просто раздавится.

И последнее. Даже хорошую запчасть можно убить неправильной установкой. Не затянуть до конца болты крепления кронштейна — появится люфт и ускоренный износ. Перетянуть — можно сорвать резьбу в раме, что вообще катастрофа. Всегда советую клиентам следовать моменту затяжки, указанному в руководстве. Если его нет — использовать здравый смысл и динамометрический ключ. Механика любит точность, даже в таких простых вещах, как замена колеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Захват для табачных ящиков YX18G – A6

Захват для табачных ящиков YX18G – A6 -

Свинцово-кислотное зарядное устройство 24В 50А (артикул 1150)

Свинцово-кислотное зарядное устройство 24В 50А (артикул 1150) -

Литиевая батарея Чжунли EPL 205Z 2000

Литиевая батарея Чжунли EPL 205Z 2000 -

Захватно-обжимное приспособление для погрузчика YX18G-A6

Захватно-обжимное приспособление для погрузчика YX18G-A6 -

Основание термостата

Основание термостата -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Гидравлический комплект сцепления

Гидравлический комплект сцепления -

Комплект шатуна

Комплект шатуна -

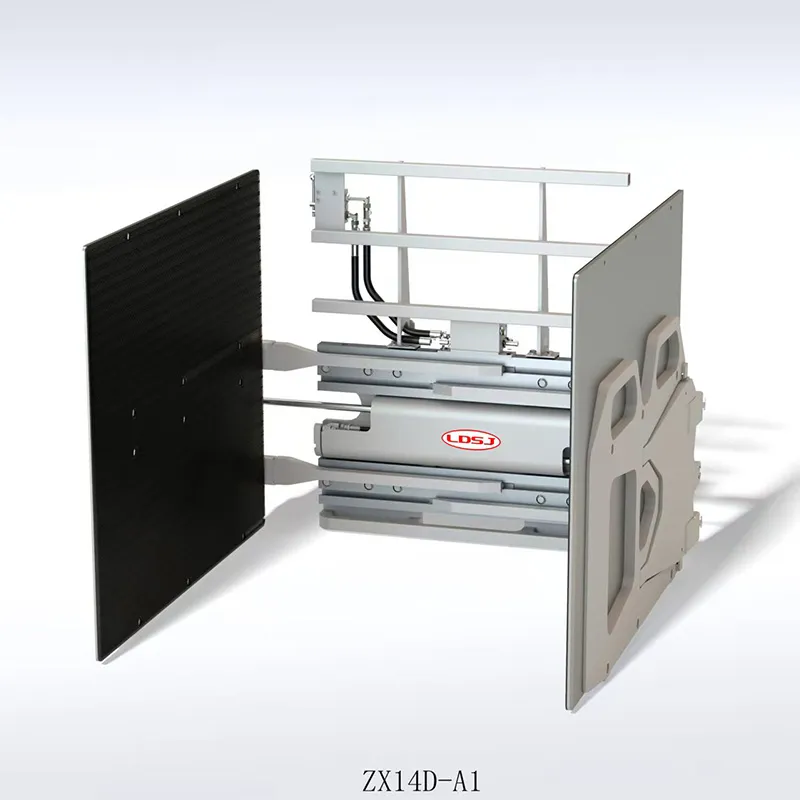

Связующе-захватная вила для погрузчика ZX14D – A1

Связующе-захватная вила для погрузчика ZX14D – A1 -

Комплект для капитального ремонта

Комплект для капитального ремонта -

Серия замков Чжунли JK118 с комплектом ключей

Серия замков Чжунли JK118 с комплектом ключей -

Ремкомплект гильзы цилиндра и поршня двигателя

Ремкомплект гильзы цилиндра и поршня двигателя

Связанный поиск

Связанный поиск- Маленький погрузчик с вилами

- Аккумулятор для погрузчика 48 вольт

- Аккумулятор для вилочного погрузчика

- Стопора для вил погрузчика удлиненные крепление

- Стартер погрузчика

- Стартер двигателя погрузчика

- Погрузчик с вилами фото

- В 140 фронтальный погрузчик главный цилиндр тормозной

- Погрузчик с поднятыми вилами

- Удлиненные вилы для погрузчика