Вилы на фронтальный погрузчик своими руками

Когда заходит речь о самодельных вилах для фронтального погрузчика, в голове сразу всплывает куча вопросов. Многие думают, что это просто — взять швеллер, пару гидроцилиндров от старой техники и приварить к ковшу. Но на практике всё упирается в детали, которые с первого взгляда неочевидны. Я сам через это проходил, и не раз. Давайте разбираться, где тут подводные камни, а где реальная экономия.

Почему вообще возникает такая идея?

Чаще всего мысль сделать вилы самому приходит из-за цены. Новые комплекты, особенно под импортные погрузчики вроде Тойота или Комацу, могут влететь в копеечку. А если у тебя парк из нескольких машин, да ещё и разных марок, закупка становится серьёзной статьёй расходов. Вот и начинаешь прикидывать: а что, если сварить самому? Материалы вроде бы доступны, чертежи в сети есть. Кажется, что это выход.

Но здесь первый нюанс — совместимость. Гидравлика китайского Ханча и, скажем, Линде — это разные миры по давлению и присоединительным размерам. Самодельные кронштейны часто не учитывают разницу в нагрузках на раму. Видел случаи, когда народ приваривал усиления прямо к стреле, а через месяц-другой появлялись трещины в самых неожиданных местах. Конструкция погрузчика рассчитывается на определённый центр тяжести, и его смещение даже на несколько сантиметров может привести к неприятностям.

Ещё момент — безопасность. Цепляешь самопал на погрузчик, поднимаешь паллет с кирпичом, а в самый ответственный момент срабатывает предохранительный клапан из-за перегруза или, что хуже, лопается шпилька на самодельном креплении. Груз падает, хорошо если никто не пострадал. Поэтому прежде чем браться за болгарку, нужно честно оценить свои инженерные познания и доступ к расчётам на прочность. Не всегда то, что выглядит монолитно, выдерживает динамические нагрузки.

Опыт с китайскими погрузчиками и запчастями

Работая с техникой, постоянно сталкиваешься с необходимостью ремонта и доработок. Вот, к примеру, у нас в хозяйстве были погрузчики Люгун и Чжунли. Запчасти на них, в принципе, доступны, но когда нужны специализированные навесы вроде вил, иногда проще искать универсальное решение или адаптировать что-то от других марок. Я знаю компанию ООО Анцин Синькуан Машинери (https://www.forklift-mart.ru), они как раз профессионально занимаются оптовой торговлей запчастями для китайских погрузчиков. Иногда проще и надёжнее купить у них готовый кронштейн или гидроцилиндр, чем изобретать велосипед.

Их сайт forklift-mart.ru — полезный ресурс, когда нужно быстро сориентироваться по наличию оригинальных или совместимых комплектующих. Особенно это касается пальцев вил, уплотнений гидроцилиндров или подшипников в узлах навески. Для самодельщика это может быть спасением — не нужно вытачивать каждую мелочь, можно взять уже готовый, испытанный узел. Компания работает с такими марками, как Хэли, Лунгун, а также для импортных Мицубиси и Юнгхейнрих, что говорит о широком охвате.

Но вернёмся к нашей теме. Даже имея доступ к качественным запчастям, изготовление вил с нуля — это проект. Нужен хороший металл, желательно с известными характеристиками, а не первый попавшийся на базе. Нужны точные размеры посадочных мест на твоём конкретном погрузчике. И самое главное — понимание, как будет распределяться нагрузка не только в статике, но и при работе на неровном грунте, при повороте, при резком торможении. Это не та работа, которую можно сделать 'на глазок'.

Практические шаги и частые ошибки

Допустим, ты всё взвесил и решился. С чего начать? Первое — не поленись снять все необходимые замеры с погрузчика. Не только расстояние между лапами крепления ковша, но и ход штоков штатных гидроцилиндров, углы наклона рамы в максимальных положениях. Частая ошибка — вилы упираются в раму или грунт раньше, чем ковш, ограничивая функциональность.

Второе — выбор схемы крепления. Самый простой вариант — сделать навесные вилы, которые цепляются на кромку ковша. Кажется, что это быстро и дёшево. Но тут теряется вся грузоподъёмность, потому что точка приложения силы смещается далеко вперёд. Погрузчик может просто опрокинуться вперёд даже с неполной нагрузкой. Более правильный, но и сложный путь — изготовление отдельной рамы с собственным гидроприводом, которая монтируется вместо ковша. Это уже серьёзная переделка.

Третье, и самое критичное — гидравлика. Подключение самодельных цилиндров в систему погрузчика требует понимания схемы. Нужно правильно врезаться, поставить распределитель, предусмотреть предохранительные клапаны. Неправильное давление или расход жидкости могут вывести из строя штатный насос. Видел, как человек подключил цилиндры вил параллельно цилиндрам подъёма стрелы, и в результате всё двигалось медленно и с рывками. Пришлось переделывать, ставить отдельную секцию на распределителе.

Когда 'своими руками' оправдано, а когда нет

Есть ситуации, где самоделка имеет право на жизнь. Например, если у тебя старый, уже нерабочий комплект вил от другого погрузчика. Его можно попробовать адаптировать, переделать крепления. Или если нужны вилы нестандартного размера — очень короткие или, наоборот, длинные для специфических грузов, которые серийно не выпускаются. В таком случае изготовление на заказ в цеху может быть дороже самостоятельной работы.

Но для большинства стандартных задач — погрузка-разгрузка паллет, работа на складе — я всё же склоняюсь к поиску готового решения. Пусть даже б/у. Время, потраченное на проектирование, поиск материалов, сварку и отладку, часто не окупается. Особенно если считать, что за это время погрузчик мог бы зарабатывать деньги, а не стоять в ремонте.

И здесь снова вспоминаю про специализированных поставщиков. Взять ту же ООО Анцин Синькуан Машинери. У них в ассортименте могут быть не только запчасти, но и готовое навесное оборудование или, как минимум, все комплектующие для его сборки. Иногда экономически выгоднее купить у них готовые крепёжные пальцы, втулки и гидроцилиндры, а раму сварить уже самому по точным чертежам. Это компромиссный вариант, который повышает надёжность.

Выводы и итоговые мысли

Так стоит ли браться за изготовление вил своими руками? Если у тебя есть опыт, доступ к хорошему металлу и оборудованию, а главное — понимание принципов работы гидравлики и расчёта нагрузок, то почему нет. Это интересная инженерная задача. Но нужно отдавать себе отчёт, что это не быстрый и не всегда дешёвый путь. Бюджет может незаметно вырасти в полтора-два раза от запланированного.

Для рядовой задачи, когда нужно просто получить рабочий инструмент и не иметь с ним проблем, я бы рекомендовал изучить рынок готовых решений, в том числе на специализированных площадках. Поискать совместимые модели, возможно, рассмотреть вариант с бывшим в употреблении оборудованием. В конце концов, время — тоже ресурс.

Лично я после пары своих экспериментов теперь сначала открываю каталоги проверенных поставщиков вроде forklift-mart.ru, сравниваю цены и сроки. И только если там совсем нет подходящего варианта, берусь за калькулятор и чертёж. Чаще всего оказывается, что 'своими руками' — это про творчество и азарт, а не про рациональное хозяйствование. Но каждый случай, конечно, уникален. Главное — делать с умом и не забывать про безопасность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хуатай JFZ17P-1C

Хуатай JFZ17P-1C -

Гидравлическое сцепление

Гидравлическое сцепление -

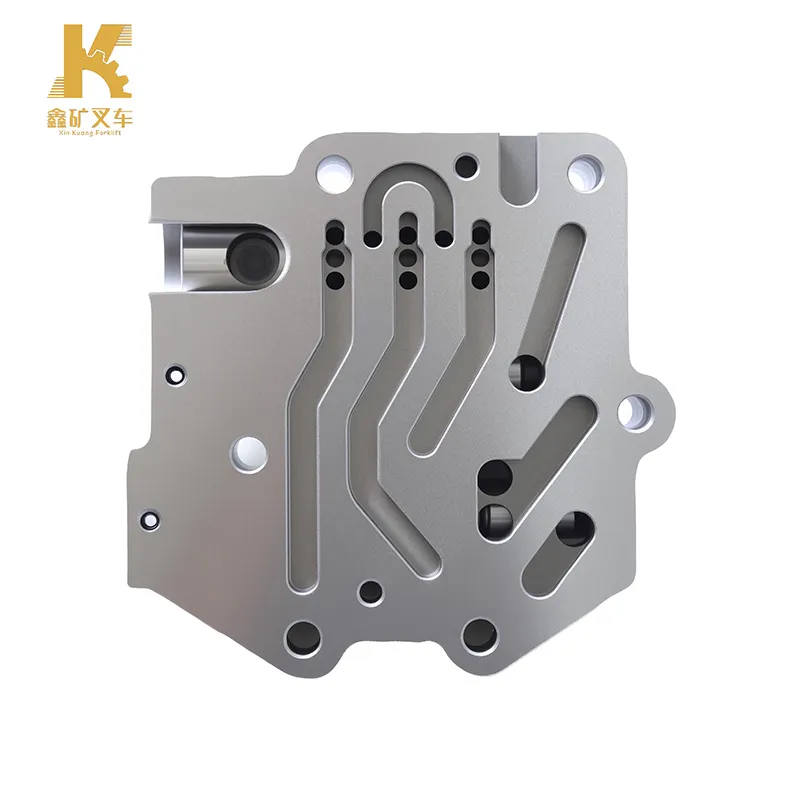

Клапан точного управления коробки передач

Клапан точного управления коробки передач -

Зубчатый масляный насос погрузчика Хэли

Зубчатый масляный насос погрузчика Хэли -

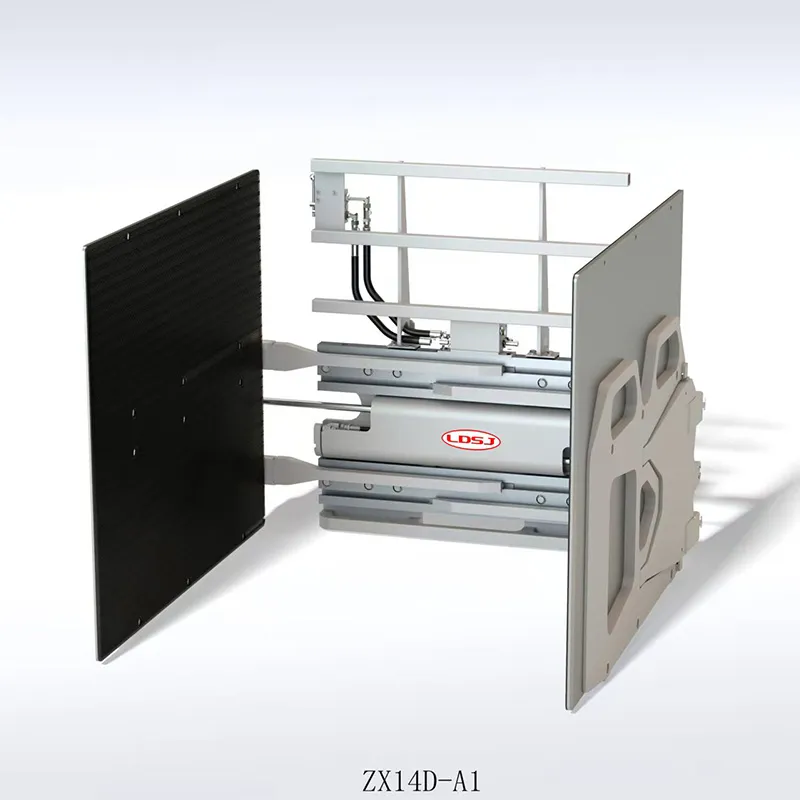

Связующе-захватная вила для погрузчика ZX14D – A1

Связующе-захватная вила для погрузчика ZX14D – A1 -

Управляющий клапан (электрогидравлический)

Управляющий клапан (электрогидравлический) -

Ротатор для погрузчика XZ30J-B1

Ротатор для погрузчика XZ30J-B1 -

Рулевой механизм погрузчика

Рулевой механизм погрузчика -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Серия замков Чжунли JK118 с комплектом ключей

Серия замков Чжунли JK118 с комплектом ключей -

Газовая пружина для погрузчика (гидравлическая опорная стойка)

Газовая пружина для погрузчика (гидравлическая опорная стойка) -

Масляный насос

Масляный насос