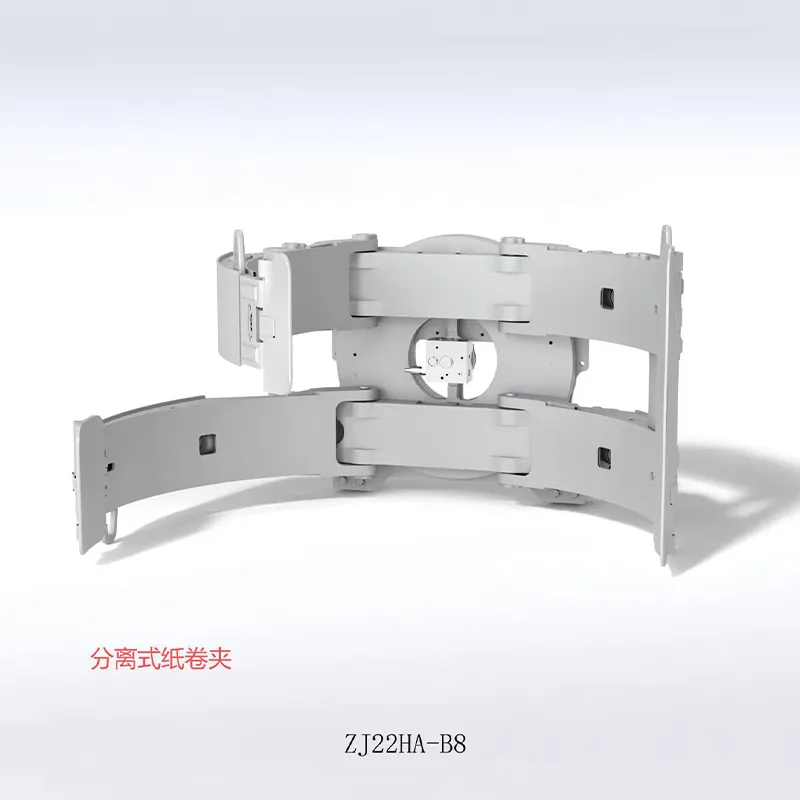

Вилы на мини погрузчик своими руками

Вот этот запрос — 'Вилы на мини погрузчик своими руками' — всплывает постоянно. Многие сразу думают, что это просто: взял швеллер, приварил, и готово. Но здесь кроется главная ошибка: люди забывают про распределение нагрузки и центровку. Несущая рама мини-погрузчика — не универсальный конструктор, она рассчитана на конкретные усилия. Сделать ковш — одно дело, а вот вилы, которые будут поднимать паллеты на высоту, — это уже серьёзная инженерная задача, связанная с безопасностью.

Почему самоделка часто оказывается дороже заводского варианта

Начнём с основ. Когда ко мне приходят с идеей сделать вилы самостоятельно, я всегда задаю один вопрос: а вы просчитали момент на изгиб у основания крепления? Часто в ответ — молчание. Дело в том, что при подъёме груза, особенно с выдвинутой стрелой, возникает огромный рычаг. Если точка крепления самодельных вил к адаптеру не совпадает с расчётной нагрузкой машины, можно запросто перегрузить гидроцилиндры или деформировать раму.

Я сам лет семь назад попался на этом. Заказал у знакомого сварщика вилы из казалось бы толстенного швеллера. На вид — монолит. Но при первой же попытке поднять поддон с кирпичом на полную высоту услышал неприятный скрежет в узле крепления. Оказалось, что сам адаптер, который я купил б/у, уже имел микротрещины, а неравномерная нагрузка от моих вил их просто развила. В итоге — ремонт адаптера, который обошёлся почти в стоимость новых, пусть и простых, но заводских вил. Вывод: экономия на этапе проектирования приводит к затратам на ремонт агрегата.

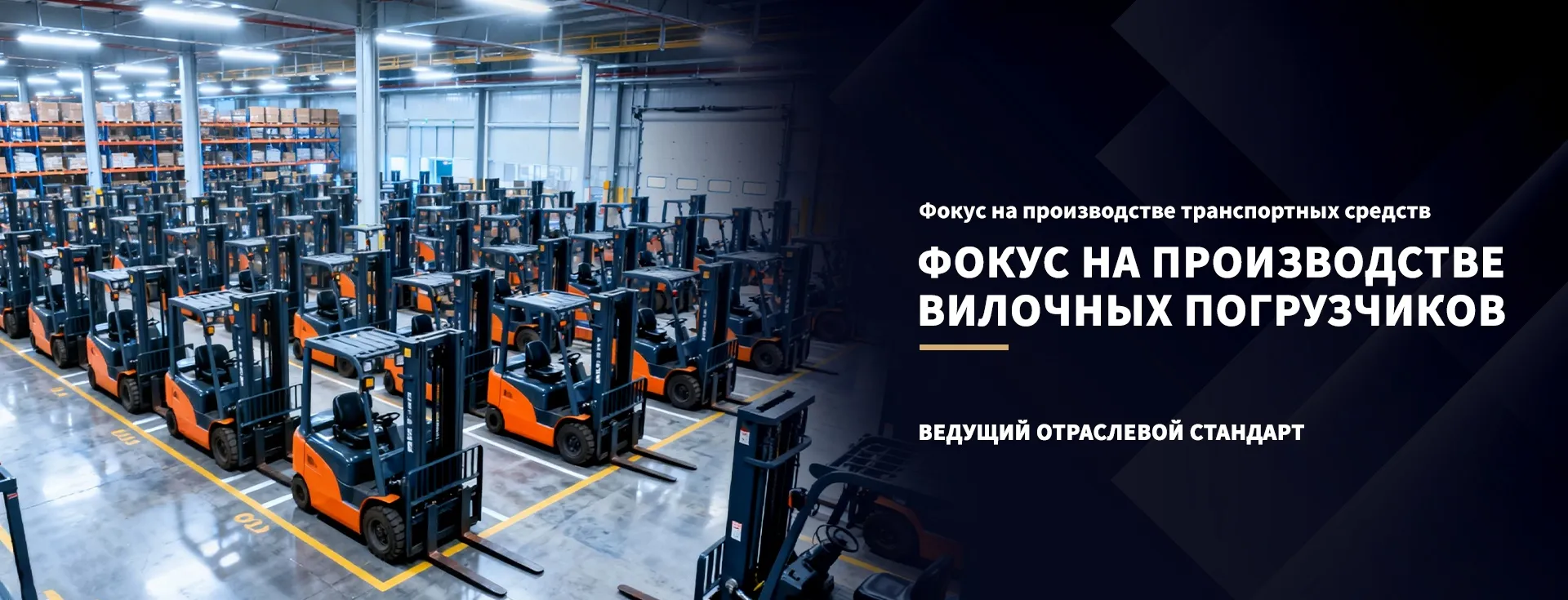

И тут стоит упомянуть, что если уж браться за такое, то детали — особенно пальцы и крепёжные плиты — лучше брать от проверенных производителей. Я, например, для ремонта своей техники часто смотрю каталоги на сайте ООО Анцин Синькуан Машинери (forklift-mart.ru). Эта компания профессионально торгует запчастями для китайских погрузчиков вроде Ханча или Люгун, да и для японских брендов типа Комацу или Тойота тоже. У них можно найти качественные пальцы для крепления навески или гидравлические фитинги, которые не лопнут в самый неподходящий момент. Это не реклама, а констатация факта — когда делаешь что-то своими руками, надёжность каждого узла критически важна.

Ключевые узлы, на которые нужно обратить внимание при изготовлении

Итак, если решение принято и риски осознаны, с чего начать? Первое — это адаптер. Без правильно подобранного или изготовленного адаптера все усилия насмарку. Нужно точно знать модель погрузчика и тип системы крепления (например, универсальная пластина или пазовое соединение). Лучше всего снять размеры со штатного ковша.

Второе — материал самих вил. Здесь многие ошибаются, думая, что чем толще металл, тем лучше. На самом деле, важна марка стали. Обычная строительная сталь Ст3 — не лучший выбор, она может 'поплыть' под постоянной нагрузкой. Нужна сталь с хорошими характеристиками на изгиб, что-то вроде 30ХГСА или хотя бы 09Г2С. Но её и сваривать сложнее, нужен правильный режим и часто предварительный нагрев.

Третье, и самое коварное — замки. Самодельные механические замки имеют свойство заклинивать от грязи или, наоборот, самопроизвольно расстёгиваться от вибрации. Гидравлические замки надёжнее, но для их подключения нужно врезаться в гидросистему погрузчика, а это отдельная история с риском завоздушивания или утечек. Один мой знакомый сделал вилы с гидрозамками от списанного погрузчика Юнгхейнрих, но пришлось долго подбирать переходники и регулировать давление, чтобы они срабатывали чётко.

Реальный кейс: когда самодельные вилы всё же имеют право на жизнь

Не хочу создавать впечатление, что всё это бессмысленно. Есть ситуации, где самодельный вариант оправдан. Например, у вас специфический, постоянный груз — допустим, рулоны плёнки или бетонные кольца нестандартного размера. Заказывать под это заводские вилы — дорого и долго. Или если погрузчик старый, редкой модели, и навеску к нему просто не найти.

У меня был опыт, когда нужно было регулярно перемещать длинные железобетонные балки в узком дворе. Штатные вилы не подходили по длине и конфигурации захвата. Пришлось делать длинные, усиленные балкой сверху, вилы с изменяемым вылетом. Ключевым стало изготовление сменных 'башмаков' — насадок на концы вил, которые предотвращали соскальзывание круглой балки. Конструкция получилась громоздкой, но свою задачу на том объекте она выполнила идеально.

Важный нюанс в таких работах — балансировка. После изготовления вил обязательно нужно проверить, как изменилась развесовка погрузчика. Простейший способ — поднять их без груза на максимальную высоту и посмотреть, не задирается ли сильно зад машины. Если задирается — это верный признак, что центр тяжести сместился вперёд, и нужно либо утяжелять зад, либо пересматривать конструкцию. Игнорировать это — прямой путь к опрокидыванию.

Где брать комплектующие и что делать, если не сварил сам

Допустим, вы не сварщик. Тогда путь один — искать мастерскую, которая специализируется на ремонте спецтехники, а не на художественной ковке. Им нужно предоставить не просто эскиз от руки, а чертёж с указанием точек приложения нагрузки, веса конструкции и типа стали. Чем подробнее, тем меньше будет недопонимания и переделок.

Что касается комплектующих, то я уже упоминал ООО Анцин Синькуан Машинери. Их сайт — хорошая отправная точка для поиска. Допустим, вам нужны гидроцилиндры для изменения угла наклона вил или ремкомплекты для шлангов. У них в ассортименте есть запчасти как для распространённых китайских марок (Хэли, Лунгун), так и для японских (Мицубиси, Линде), что повышает шанс найти подходящую деталь без длительного ожидания поставки. Это важно, когда проект уже в работе.

Ещё один источник — это, как ни странно, старые списанные погрузчики. От них можно взять готовые замки, пальцы, иногда даже целые секции рамы, которые послужат отличной базой. Но здесь нужно умение оценить состояние металла — нет ли усталостных трещин.

Итоговые мысли: главный критерий — безопасность

В конце концов, решение делать вилы на мини погрузчик своими руками упирается не в стоимость, а в ответственность. Вы создаёте устройство, которое будет работать под нагрузкой, часто в присутствии людей. Неудачная конструкция — это риск материального ущерба и, что страшнее, травм.

Поэтому мой совет, основанный на горьком и сладком опыте: если задача стандартная (поддоны, коробки), лучше поискать бюджетные серийные вилы или б/у вариант. Время, потраченное на поиски, окупится безопасностью и предсказуемостью. Самоделка же оправдана только там, где есть чёткое, нестандартное техническое задание, и есть возможность всё грамотно рассчитать и провести статические испытания под нагрузкой перед вводом в эксплуатацию.

И помните: даже самая удачная самодельная навеска — это всегда компромисс. Она может идеально решить вашу узкую задачу, но её ресурс и универсальность почти всегда будут ниже, чем у заводского изделия. Нужно отдавать себе в этом отчёт, прежде чем браться за болгарку и сварочный аппарат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Управляющий клапан (электрогидравлический)

Управляющий клапан (электрогидравлический) -

Зубчатый венец коробки передач

Зубчатый венец коробки передач -

Управляющий клапан (механический)

Управляющий клапан (механический) -

Ротатор для погрузчика XZ30J-B1

Ротатор для погрузчика XZ30J-B1 -

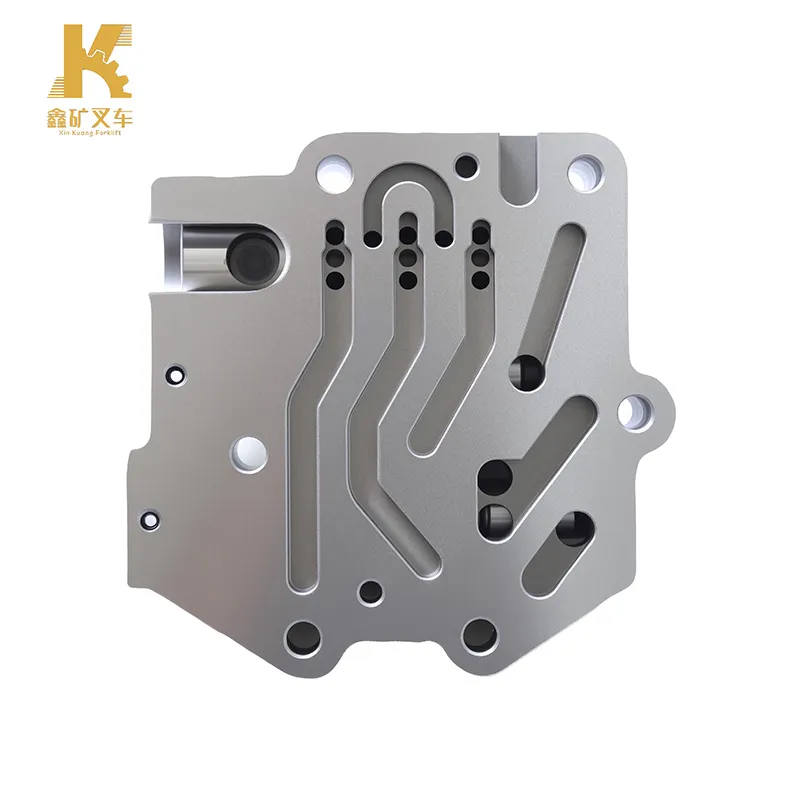

Раздельный захват для бумажных рулонов ZJ22HA-B8

Раздельный захват для бумажных рулонов ZJ22HA-B8 -

Литиевая батарея Чжунли EPL 205Z 2000

Литиевая батарея Чжунли EPL 205Z 2000 -

Комплект клапанов

Комплект клапанов -

Основание термостата

Основание термостата -

Гидравлический комплект сцепления

Гидравлический комплект сцепления -

Комплект главного вала

Комплект главного вала -

Масляный насос коробки передач

Масляный насос коробки передач -

Смещающая вила с регулируемым шагом TY30G – B3

Смещающая вила с регулируемым шагом TY30G – B3

Связанный поиск

Связанный поиск- Аккумулятор для вилочного погрузчика

- Глушитель погрузчика

- Погрузчик пум 500 масляный фильтр

- Зарядное для аккумулятора погрузчика

- Вилы паллетные для фронтального погрузчика

- Вилы на кару погрузчик

- Сцепление на мини погрузчик своими руками

- Вилы погрузчика сена

- Погрузчик с боковыми вилами

- Паллетные вилы на экскаватор погрузчик гидромек 102б